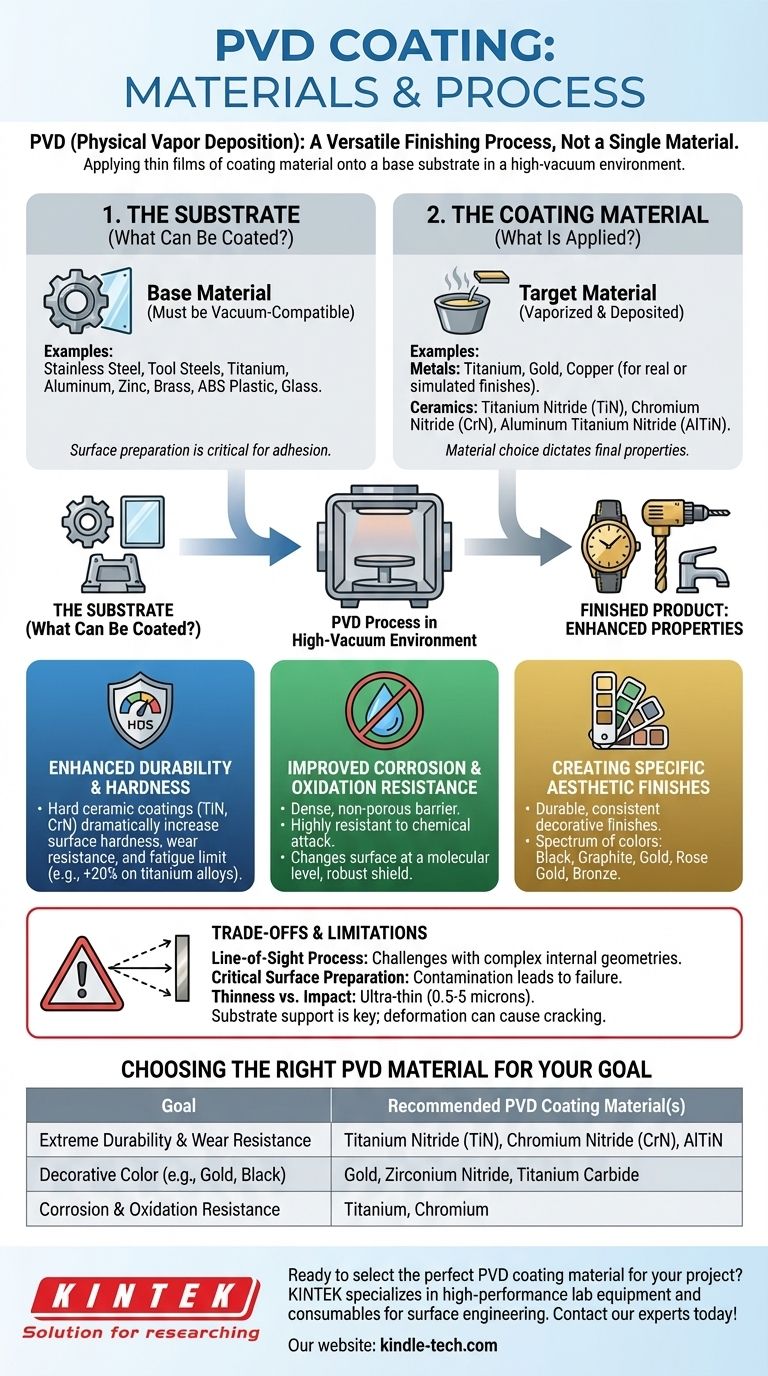

Em resumo, PVD (Physical Vapor Deposition) é um processo, não um único material. Ele pode aplicar uma vasta gama de materiais de revestimento — mais comumente metais e cerâmicas como titânio, ouro e nitreto de titânio — em um conjunto igualmente diverso de materiais base, conhecidos como substratos, que incluem aço inoxidável, plásticos e vidro. O ponto chave é que o material deve ser compatível com um ambiente de alto vácuo.

A percepção crucial é que o PVD é um processo de acabamento versátil que liga uma fina camada de um material de revestimento escolhido a um substrato. As propriedades finais do produto dependem inteiramente da combinação estratégica tanto do material de revestimento quanto do substrato subjacente.

Os Dois Componentes Chave: Substrato e Revestimento

Para entender os materiais usados em PVD, você deve distinguir entre o objeto que está sendo revestido (o substrato) e o material que está sendo aplicado (o revestimento).

O Substrato: O Que Pode Ser Revestido?

O substrato é a peça ou componente que recebe o revestimento. Uma ampla gama de materiais pode ser usada como substratos.

Exemplos comuns incluem aço inoxidável, aços ferramenta, titânio, alumínio, zinco e latão. Até mesmo materiais não metálicos como plástico ABS e vidro podem ser revestidos eficazmente.

O requisito mais importante é que o substrato deve ser compatível com vácuo. Isso significa que ele não pode liberar gases sob vácuo, o que interromperia o processo de revestimento. Alguns materiais podem exigir pré-tratamento especial, como uma camada eletrodepositada de níquel-cromo, para garantir a adesão adequada.

O Material de Revestimento: O Que É Aplicado?

O material de revestimento, frequentemente chamado de "alvo", é o que é vaporizado e depositado no substrato. A escolha deste material dita as propriedades finais do acabamento.

Metais são frequentemente usados, como titânio, ouro e cobre. Por exemplo, um "acabamento PVD dourado" pode ser obtido usando ouro real de 18k ou 24k, ou pode simular a cor usando materiais menos caros como latão.

Cerâmicas também são extremamente comuns, particularmente para durabilidade. O Nitreto de Titânio (TiN) é um exemplo clássico, conhecido por sua cor dourada e dureza excepcional. Outras cerâmicas populares incluem Nitreto de Cromo (CrN) e Nitreto de Alumínio Titânio (AlTiN).

Como a Escolha do Material Define o Resultado

O objetivo principal do PVD é conferir as propriedades desejáveis do material de revestimento à superfície do substrato.

Alcançando Maior Durabilidade e Dureza

Revestimentos cerâmicos duros são uma aplicação primária do PVD. Eles aumentam dramaticamente a dureza superficial e a resistência ao desgaste de uma peça.

Por exemplo, a aplicação de um revestimento de Nitreto de Titânio (TiN) em uma peça de liga de titânio pode aumentar seu limite de fadiga em mais de 20%. Isso o torna inestimável para ferramentas de alto desempenho, implantes médicos e componentes aeroespaciais.

Melhorando a Resistência à Corrosão e Oxidação

O PVD cria uma barreira densa e não porosa na superfície do substrato, tornando-o altamente resistente à corrosão, oxidação e ataque químico.

Como o revestimento altera a superfície em nível molecular, ele oferece uma proteção muito mais robusta do que a pintura ou galvanoplastia tradicionais, que podem lascar ou descascar.

Criando Acabamentos Estéticos Específicos

O PVD é amplamente utilizado para criar acabamentos decorativos duráveis e consistentes. Uma variedade de metais e compostos pode ser usada para produzir um espectro de cores, do preto e grafite ao dourado, ouro rosa e bronze.

Isso é comumente visto em relógios, torneiras e ferragens arquitetônicas, onde um acabamento deve ser atraente e capaz de suportar o manuseio diário.

Compreendendo as Vantagens e Limitações

Embora poderoso, o PVD não está isento de restrições. Compreendê-las é fundamental para uma implementação bem-sucedida.

Aplicação em Linha de Visada

O PVD é um processo de "linha de visada", o que significa que o material de revestimento vaporizado viaja em linha reta até o substrato. Isso pode dificultar a obtenção de um revestimento uniforme em peças com geometrias internas complexas ou furos profundos e estreitos.

O Papel Crítico da Preparação da Superfície

O sucesso de um revestimento PVD depende muito da limpeza e preparação do substrato. Qualquer contaminação superficial — como óleos, óxidos ou poeira — impedirá a adesão adequada e levará à falha do revestimento.

Espessura vs. Resistência ao Impacto

Os revestimentos PVD são extremamente finos, tipicamente entre 0,5 e 5 mícrons. Embora incrivelmente duros, o revestimento depende do suporte do substrato abaixo dele. Um impacto significativo que amasse ou deforme o substrato mais macio pode fazer com que o revestimento duro rache ou falhe.

Escolhendo o Material PVD Certo para o Seu Objetivo

Sua escolha de material de revestimento deve ser impulsionada diretamente pelo seu objetivo principal para o produto.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: Opte por revestimentos cerâmicos duros como Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) ou Nitreto de Alumínio Titânio (AlTiN).

- Se o seu foco principal é uma cor decorativa específica: Escolha entre uma variedade de metais e compostos conhecidos por suas propriedades estéticas, como ouro, nitreto de zircônio (para uma cor de latão) ou carboneto de titânio (para um acabamento preto).

- Se o seu foco principal é a resistência à corrosão em um ambiente agressivo: Use materiais estáveis e não reativos como titânio ou cromo como base para o seu revestimento.

Em última análise, a seleção de um material PVD é uma decisão de engenharia que equilibra desempenho, estética e custo para atingir sua intenção de design específica.

Tabela Resumo:

| Objetivo | Material(is) de Revestimento PVD Recomendado(s) |

|---|---|

| Durabilidade Extrema e Resistência ao Desgaste | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Nitreto de Alumínio Titânio (AlTiN) |

| Cor Decorativa (ex: Dourado, Preto) | Ouro, Nitreto de Zircônio, Carboneto de Titânio |

| Resistência à Corrosão e Oxidação | Titânio, Cromo |

Pronto para selecionar o material de revestimento PVD perfeito para o seu projeto? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho para engenharia de superfícies. Nossa expertise garante que você alcance a durabilidade, resistência à corrosão ou acabamento estético precisos que seus produtos exigem. Entre em contato com nossos especialistas hoje para discutir seus objetivos específicos de substrato e revestimento!

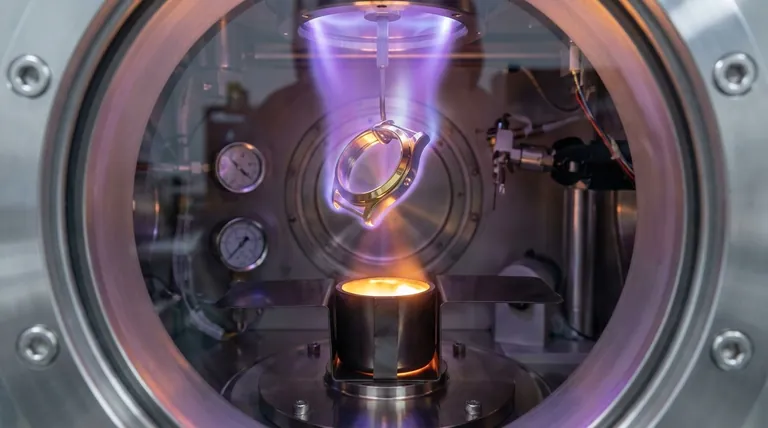

Guia Visual

Produtos relacionados

- Barco de Evaporação para Matéria Orgânica

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fabricante Personalizado de Peças de PTFE Teflon para Recipientes de PTFE

- Fabricante Personalizado de Peças de PTFE Teflon para Cápsulas de Cultura e Cápsulas de Evaporação

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Qual é a regra Delta 20 da evaporação? Domine a pulverização segura e eficaz

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas