Em resumo, os cadinhos têm sido usados continuamente desde o alvorecer da metalurgia no 5º e 6º milênio a.C. até os dias atuais. Sua história não é um período único, mas uma evolução constante, espelhando o crescente domínio da humanidade sobre altas temperaturas para processar metais, vidro e outros materiais avançados. Eles são tão fundamentais para um laboratório de semicondutores moderno quanto eram para um metalúrgico da Idade do Bronze.

O cadinho é mais do que apenas uma tigela de alta temperatura; é uma tecnologia fundamental. Sua forma e material em qualquer ponto da história servem como um indicador direto das capacidades tecnológicas e ambições dessa era.

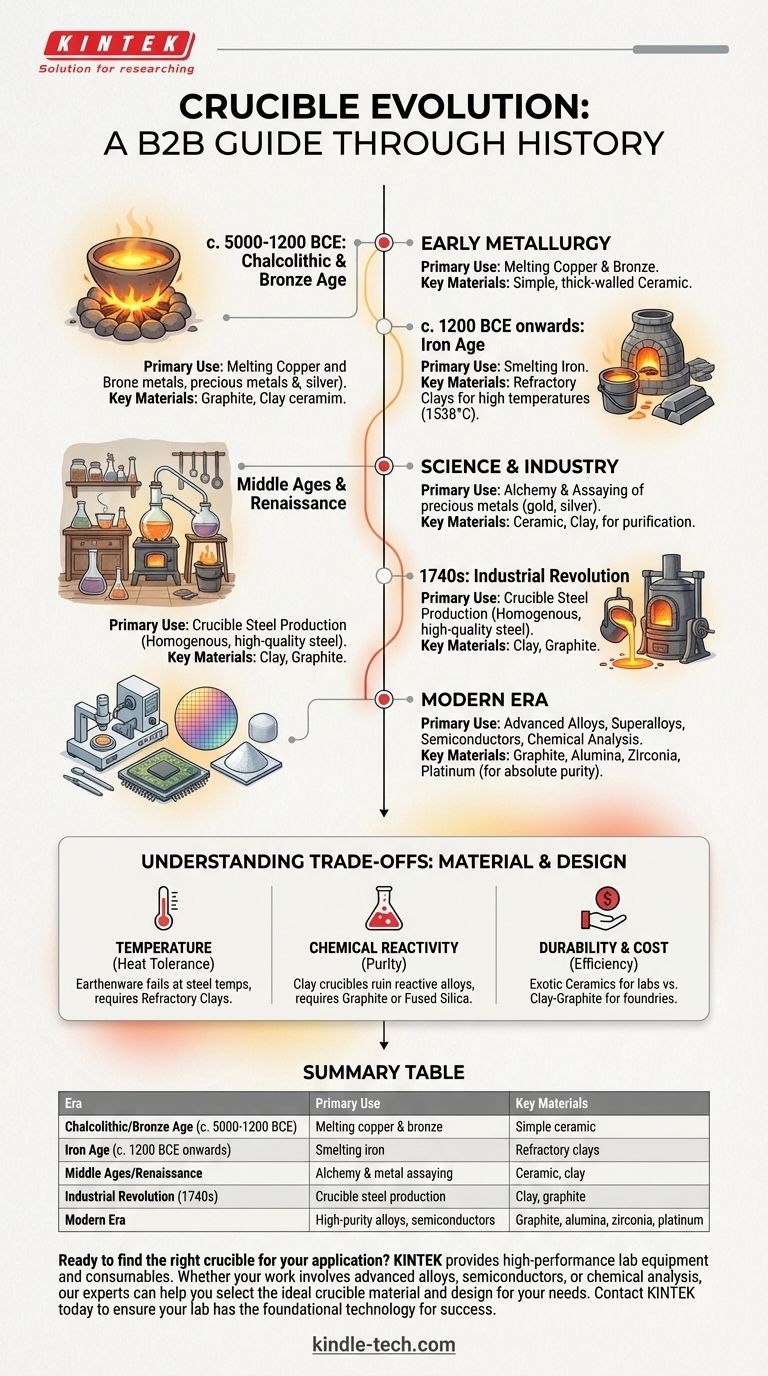

As Origens: Metalurgia Primitiva

Os primeiros usos do cadinho estão ligados diretamente às primeiras experiências da humanidade com metais. Foi a ferramenta essencial que permitiu a transição do uso de metais nativos encontrados na superfície para a extração de metais do minério.

Calcolítico e Idade do Bronze (c. 5000-1200 a.C.)

Os primeiros cadinhos eram tigelas simples de cerâmica com paredes grossas. Arqueólogos encontraram exemplos que datam do Calcolítico (Idade do Cobre) no Oriente Próximo e na Europa Oriental.

Esses primeiros cadinhos eram usados para fundir cobre e, mais tarde, para criar bronze, uma liga de cobre e estanho. Sua função principal era conter o metal fundido após ser extraído do minério, permitindo que fosse despejado em moldes para ferramentas, armas e ornamentos.

Idade do Ferro (c. 1200 a.C. em diante)

Trabalhar com ferro exigia temperaturas significativamente mais altas (cerca de 1538°C ou 2800°F) do que cobre ou bronze. Esse desafio técnico impulsionou a inovação tanto na tecnologia de fornos quanto na de cadinhos.

Os cadinhos desse período precisavam ser feitos de argilas mais refratárias capazes de suportar o calor intenso sem rachar. O design também começou a evoluir, às vezes incluindo tampas para ajudar a controlar a atmosfera interna e evitar que impurezas contaminassem o metal.

O Cadinho na Ciência e na Indústria

À medida que as sociedades se tornaram mais complexas, o papel do cadinho se expandiu da simples fundição de metais para uma ferramenta para análise química precisa e produção em escala industrial.

Alquimia e Ensaios Primitivos

Desde o período helenístico através da Idade Média e até o Renascimento, o cadinho foi o aparato central do alquimista. Era usado em tentativas de transmutar metais básicos em ouro e na destilação e purificação de substâncias.

De forma mais prática, os cadinhos eram indispensáveis para o ensaio — o processo de determinar o teor e a pureza de metais preciosos como ouro e prata. Esta era uma função crítica para o comércio, tributação e cunhagem, tornando o cadinho uma ferramenta chave de controle econômico.

A Revolução Industrial e o Aço de Cadinho

Um momento crucial na história do cadinho ocorreu na década de 1740, quando Benjamin Huntsman, um relojoeiro na Inglaterra, inventou o processo de aço de cadinho. Ao fundir aço-bolha e outros ingredientes em um cadinho de argila selado, ele conseguiu produzir um aço homogêneo e de alta qualidade pela primeira vez.

Essa inovação foi um catalisador para a Revolução Industrial, fornecendo o metal superior necessário para ferramentas mais precisas, peças de máquinas duráveis e molas mais resistentes.

Compreendendo as Compensações: Material e Design

A história do cadinho é uma história de compensações de engenharia. O "melhor" cadinho sempre foi definido pela tarefa específica que precisava realizar.

A Restrição da Temperatura

O maior fator limitante sempre foi a tolerância ao calor. Um cadinho simples de cerâmica que funciona para chumbo ou estanho falhará catastroficamente nas temperaturas necessárias para aço ou platina. A evolução da argila para grafite, alumina e zircônia é uma resposta direta à necessidade de fundir materiais cada vez mais exigentes.

O Problema da Reatividade Química

Um cadinho não deve apenas suportar o calor, mas também resistir à reação química com o material fundido em seu interior. Fundir uma liga altamente reativa em um cadinho de argila simples pode introduzir impurezas de silício e alumínio, arruinando o produto final.

É por isso que as aplicações modernas usam materiais de cadinho específicos: grafite para metais não ferrosos, sílica fundida para silício de alta pureza e até platina para a fabricação de vidros especiais para garantir pureza absoluta.

Equilibrando Durabilidade e Custo

Um cadinho altamente durável e de uso múltiplo feito de uma cerâmica exótica é ideal para um ambiente de laboratório, mas pode ser muito caro para uma grande fundição. Na fundição industrial, cadinhos de argila-grafite ou carboneto de silício mais baratos, muitas vezes de uso único, fornecem o desempenho necessário a um custo aceitável.

Como Aplicar Isso ao Seu Objetivo

A importância histórica do cadinho depende inteiramente da lente através da qual você o vê.

- Se o seu foco principal for história antiga e arqueologia: Veja o cadinho como um artefato diagnóstico chave que revela o nível de sofisticação metalúrgica e as redes de comércio de uma cultura.

- Se o seu foco principal for a história da ciência: Encare o cadinho como o vaso de laboratório essencial que possibilitou a mudança da alquimia mística para a química quantitativa.

- Se o seu foco principal for engenharia industrial e de materiais: Reconheça o cadinho como uma tecnologia fundamental cuja evolução material foi um pré-requisito para a criação das ligas avançadas, superligas e semicondutores que definem nosso mundo moderno.

Em última análise, a presença contínua do cadinho ao longo da história demonstra um impulso humano fundamental: controlar o fogo e transformar materiais.

Tabela de Resumo:

| Era | Uso Principal | Materiais Chave |

|---|---|---|

| Calcolítico/Idade do Bronze (c. 5000-1200 a.C.) | Fundição de cobre e bronze | Cerâmica simples |

| Idade do Ferro (c. 1200 a.C. em diante) | Fundição de ferro | Argilas refratárias |

| Idade Média/Renascimento | Alquimia e ensaio de metais | Cerâmica, argila |

| Revolução Industrial (década de 1740) | Produção de aço de cadinho | Argila, grafite |

| Era Moderna | Ligas de alta pureza, semicondutores | Grafite, alumina, zircônia, platina |

Pronto para encontrar o cadinho certo para sua aplicação? A história do cadinho é uma de inovação contínua para atender a desafios térmicos e químicos específicos. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo cadinhos para uma ampla gama de materiais e temperaturas. Se o seu trabalho envolve ligas avançadas, semicondutores ou análise química, nossos especialistas podem ajudá-lo a selecionar o material e o design de cadinho ideais para suas necessidades. Entre em contato com a KINTEK hoje mesmo para garantir que seu laboratório tenha a tecnologia fundamental para o sucesso.

Guia Visual

Produtos relacionados

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

As pessoas também perguntam

- Quais são as vantagens dos cadinhos de alumina de alta pureza para sais fundidos de ZnNaK//Cl? Garanta a Pureza Experimental

- Por que cadinhos de alumina de alta pureza são usados para LATP? Preservar a pureza e a condutividade na sinterização

- Qual papel um cadinho de alumina desempenha na síntese de estado sólido em alta temperatura de Na3OBr? Garanta a pureza da amostra

- Qual é a função dos cadinhos de alumina na síntese de Na3V2(PO4)2F3? Garanta a pureza na produção de NVPF

- Quais são as vantagens de selecionar um cadinho de alumina para TGA? Garanta dados de análise térmica de alta precisão