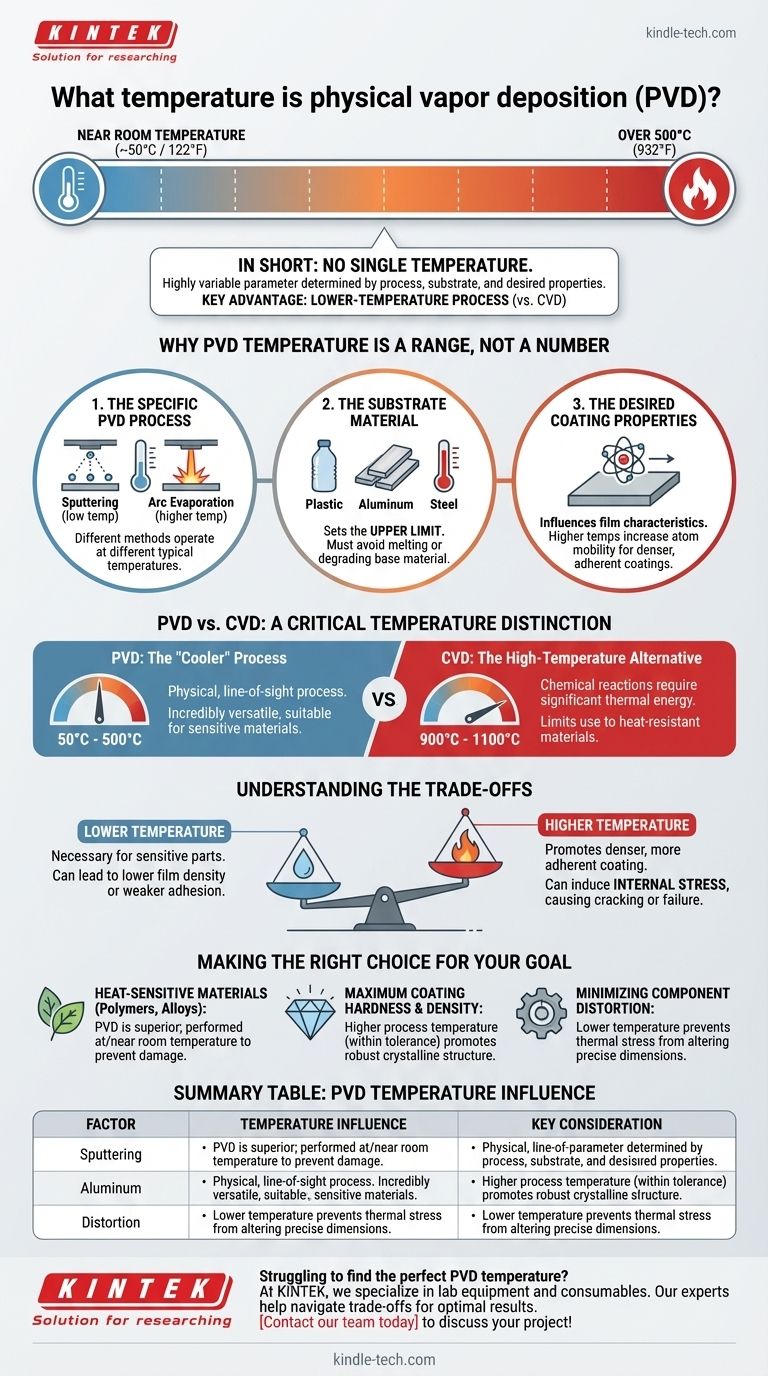

Em resumo, não existe uma única temperatura para a Deposição Física de Vapor (PVD). A temperatura do processo é um parâmetro altamente variável, geralmente variando de perto da temperatura ambiente a mais de 500°C (932°F). A temperatura correta é determinada pela técnica PVD específica utilizada, pelo material a ser revestido (o substrato) e pelas propriedades desejadas no revestimento final.

O ponto essencial a reter é que o PVD é fundamentalmente um processo de revestimento de baixa temperatura em comparação com alternativas como a Deposição Química de Vapor (CVD). Esta variabilidade e o calor relativamente baixo são as suas principais vantagens, permitindo que seja utilizado numa vasta gama de materiais, incluindo aqueles sensíveis ao calor.

Por que a temperatura do PVD é uma faixa, não um número

A temperatura de operação num processo PVD não é um valor fixo, mas um parâmetro crítico que é cuidadosamente controlado para atingir um resultado específico. Vários fatores ditam a temperatura final do processo.

O processo PVD específico

Diferentes métodos PVD operam em diferentes temperaturas típicas. Por exemplo, alguns processos de pulverização catódica podem ser executados a temperaturas relativamente baixas, enquanto certas técnicas de evaporação por arco utilizadas para revestimentos duros requerem temperaturas mais elevadas para atingir a estrutura de filme desejada.

O material do substrato

Este é frequentemente o fator limitante mais significativo. A temperatura do processo deve permanecer bem abaixo do ponto em que o material do substrato derreteria, amoleceria ou se degradaria de outra forma. É por isso que o PVD é ideal para revestir materiais sensíveis à temperatura, como plásticos, ligas de alumínio ou aços pré-temperados que não podem ser retemperados.

As propriedades desejadas do revestimento

A temperatura influencia diretamente as características do filme depositado. Temperaturas mais altas geralmente aumentam a mobilidade dos átomos na superfície do substrato, o que pode levar a um revestimento mais denso e aderente. No entanto, este nem sempre é o resultado desejado.

PVD vs. CVD: Uma distinção crítica de temperatura

A compreensão do contexto da temperatura PVD é melhor feita comparando-a com a sua principal alternativa, a Deposição Química de Vapor (CVD).

PVD: O processo "mais frio"

O PVD é um processo físico "linha de visão" que deposita um filme fino átomo por átomo. A sua faixa de operação típica de 50°C a 500°C é considerada baixa no mundo dos revestimentos industriais, tornando-o incrivelmente versátil.

CVD: A alternativa de alta temperatura

O CVD baseia-se em reações químicas na superfície do substrato, que requerem energia térmica significativa para serem iniciadas. Consequentemente, os processos CVD frequentemente operam a temperaturas extremamente altas, frequentemente na faixa de 900°C a 1100°C. Isso limita o seu uso a materiais que podem suportar calor extremo.

Compreendendo as compensações

Escolher a temperatura certa envolve equilibrar fatores concorrentes. É aqui que a engenharia de processo se torna crítica.

Temperatura mais baixa vs. adesão

Embora as baixas temperaturas sejam necessárias para peças sensíveis, elas podem, por vezes, resultar numa menor densidade do filme ou numa adesão mais fraca em comparação com um processo mais quente. Isso pode ser mitigado por outras técnicas, como o bombardeamento iónico, mas continua a ser uma consideração primária.

Temperatura mais alta vs. tensão interna

Por outro lado, operar o processo muito quente para uma dada combinação substrato-revestimento pode ser prejudicial. A incompatibilidade na expansão térmica entre os dois materiais à medida que arrefecem pode induzir altos níveis de tensão interna, potencialmente causando rachaduras, descascamento ou falha prematura do revestimento.

Fazendo a escolha certa para o seu objetivo

A temperatura PVD ideal depende inteiramente do seu objetivo.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como polímeros ou certas ligas): O PVD é a escolha superior precisamente porque pode ser realizado à temperatura ambiente ou perto dela, evitando danos à peça.

- Se o seu foco principal é alcançar a máxima dureza e densidade do revestimento: Geralmente é necessária uma temperatura de processo mais alta, dentro da tolerância do substrato, para promover uma estrutura cristalina mais robusta no filme.

- Se o seu foco principal é minimizar a distorção do componente: Uma temperatura mais baixa é essencial para evitar que o estresse térmico altere as dimensões precisas da sua peça.

Em última análise, ver a temperatura PVD não como um número estático, mas como uma ferramenta estratégica é fundamental para alcançar um revestimento bem-sucedido.

Tabela Resumo:

| Fator | Influência da Temperatura | Consideração Chave |

|---|---|---|

| Tipo de Processo PVD | Define a faixa de base | Pulverização Catódica (temp. mais baixa) vs. Evaporação por Arco (temp. mais alta) |

| Material do Substrato | Define o limite superior | Deve evitar o derretimento, amolecimento ou degradação do material base |

| Revestimento Desejado | Otimiza as propriedades do filme | Temperaturas mais altas frequentemente aumentam a densidade e a adesão |

Com dificuldades para encontrar a temperatura PVD perfeita para o seu substrato e objetivos de revestimento específicos?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para aplicações avançadas de revestimento. Os nossos especialistas podem ajudá-lo a navegar pelas compensações entre temperatura, adesão e integridade do material para alcançar resultados ótimos para as necessidades do seu laboratório.

Contacte a nossa equipa hoje para discutir o seu projeto e descobrir como as nossas soluções podem melhorar o seu processo PVD!

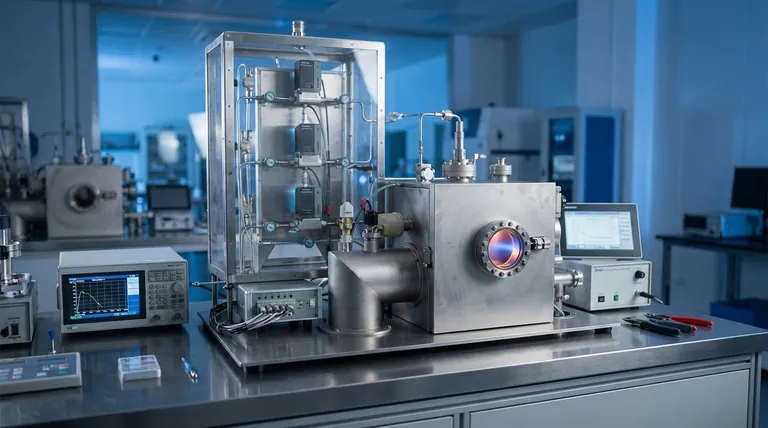

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais