A temperatura de sinterização da argila não é um valor único, mas uma ampla faixa que depende inteiramente da composição mineral específica da argila. Geralmente, o processo começa em torno de 900°C (1652°F) para argilas de baixa queima e pode se estender além de 1300°C (2372°F) para materiais de alta queima como a porcelana. O segredo é entender que você não está buscando um número, mas gerenciando um processo de transformação.

A sinterização é menos sobre atingir uma temperatura específica e mais sobre gerenciar uma transformação física. A temperatura correta é ditada pela composição da argila e pelas propriedades finais desejadas, como resistência, densidade e porosidade.

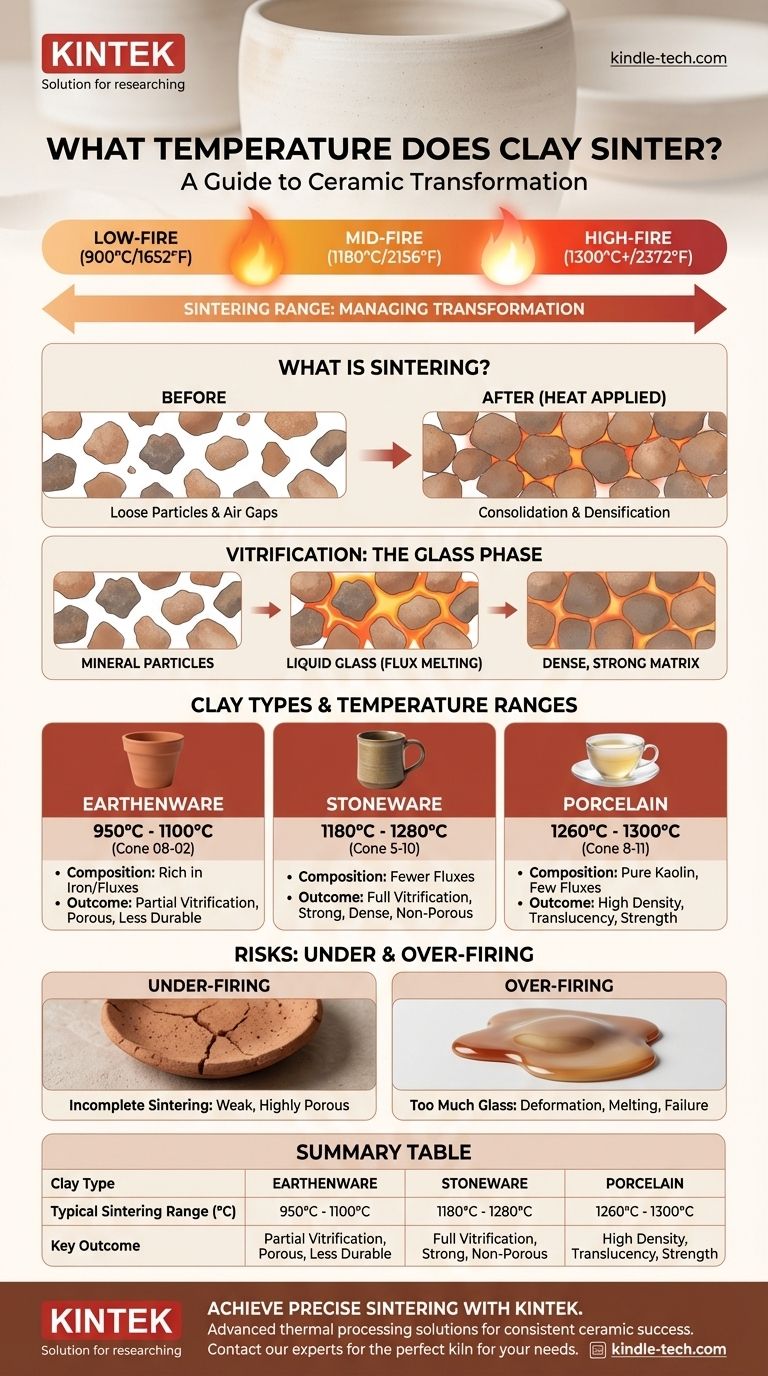

O que é Sinterização? Uma Análise Mais Profunda

Para controlar o resultado do seu trabalho, você deve primeiro entender o processo fundamental que ocorre dentro do forno. A sinterização é um processo térmico que transforma uma coleção de partículas minerais soltas em uma massa sólida e coerente.

O Objetivo Fundamental: Consolidação

Imagine a argila como uma densa coleção de partículas microscópicas com pequenas lacunas de ar entre elas. À medida que você aplica calor, os átomos nas superfícies dessas partículas tornam-se mais ativos. Eles começam a se difundir, ou mover, através dos limites das partículas, efetivamente "soldando-as" em seus pontos de contato.

Este processo reduz a área total da superfície das partículas e encolhe as lacunas de ar, fazendo com que todo o corpo de argila se torne mais denso e forte. Isso acontece bem abaixo do ponto de fusão total do material.

O Papel da Temperatura

O calor é o catalisador para essa transformação. De acordo com os princípios da ciência dos materiais, a sinterização significativa geralmente começa em temperaturas superiores à metade do ponto de fusão do material. Essa energia térmica é o que permite que os átomos migrem e formem novas e mais fortes ligações entre as partículas.

Mais calor acelera esse processo, levando a uma maior densidade. No entanto, calor excessivo pode fazer com que o material derreta completamente e perca sua forma.

Vitrificação: A Transformação Chave na Argila

Na cerâmica, a sinterização impulsiona um processo crítico chamado vitrificação. A argila não é feita de um material puro; é uma mistura. Alguns minerais no corpo da argila têm um ponto de fusão mais baixo do que outros.

Durante a queima, esses minerais (conhecidos como fundentes) derretem e formam um vidro líquido. Este vidro fundido flui para os poros entre as partículas não fundentes, como o caulim. Ao resfriar, este vidro solidifica, agindo como uma cola poderosa que une tudo em uma estrutura densa, forte e frequentemente impermeável.

Fatores que Determinam a Temperatura de Sinterização

A vasta faixa de temperatura para a sinterização da argila (750°C a 1300°C) é um resultado direto das diferentes composições de argila e dos resultados pretendidos.

Composição do Corpo da Argila

Este é o fator mais importante. Diferentes tipos de argila contêm diferentes minerais e impurezas que atuam como fundentes.

- Olaria (Earthenware): Rica em impurezas minerais como óxido de ferro, que atuam como poderosos fundentes. Isso faz com que vitrifique em temperaturas muito mais baixas, tipicamente de 950°C a 1100°C.

- Grés (Stoneware): Contém menos fundentes do que a olaria, exigindo temperaturas mais altas (1180°C a 1280°C) para amadurecer e se tornar vitrificado.

- Porcelana: Uma argila muito pura, principalmente caulim, com poucos fundentes naturais. Requer as temperaturas mais altas (1260°C a 1300°C) para atingir sua densidade e translucidez características.

Tamanho da Partícula

Partículas de argila mais finas têm mais área de superfície em relação ao seu volume. Essa energia de superfície aumentada permite que o processo de sinterização comece em uma temperatura mais baixa em comparação com um corpo de argila com partículas mais grossas.

Resultado Desejado (Porosidade vs. Resistência)

A temperatura que você escolhe impacta diretamente as propriedades finais.

- Sinterização de Baixa Queima: Resulta em vitrificação parcial, deixando o corpo da argila poroso e menos durável. Isso é característico da olaria e da terracota.

- Sinterização de Alta Queima: Leva à vitrificação completa, criando um corpo muito denso, forte e não poroso. Este é o objetivo para grés funcional e porcelana durável.

Compreendendo as Vantagens e Armadilhas

Atingir o nível correto de sinterização é um ato de equilíbrio. Desviar da temperatura ideal para o seu corpo de argila específico levará ao fracasso.

Subqueima: O Risco de Fraqueza

Se você queimar a argila a uma temperatura muito baixa, a sinterização e a vitrificação serão incompletas. A peça resultante será estruturalmente fraca, altamente porosa e incapaz de reter água, mesmo que esmaltada.

Superqueima: O Perigo de Deformação

Se a temperatura for muito alta, você criará muito vidro líquido dentro do corpo da argila. A peça perderá sua integridade estrutural e começará a ceder, empenar ou até mesmo derreter em uma poça no forno. Este é um fracasso irreversível.

A Importância do Cronograma de Queima

A temperatura máxima é apenas parte da equação. A taxa de aquecimento e a quantidade de tempo gasto na temperatura máxima (a "imersão") também são críticas. Um cronograma de queima adequado garante que o calor penetre na peça uniformemente e permite que as reações químicas da sinterização se completem totalmente.

Fazendo a Escolha Certa para Sua Argila

Sempre consulte as recomendações do fabricante para o seu corpo de argila específico. No entanto, entender as categorias lhe dará uma forte base técnica.

- Se você está trabalhando com Olaria: Almeje uma faixa de temperatura mais baixa, tipicamente Cone 08 a 02 (cerca de 955°C - 1050°C), para atingir dureza sem causar derretimento.

- Se você está trabalhando com Grés: Procure uma faixa de queima média a alta, tipicamente Cone 5 a 10 (cerca de 1186°C - 1285°C), para atingir vitrificação total e durabilidade.

- Se você está trabalhando com Porcelana: Você deve queimar em altas temperaturas, tipicamente Cone 8 a 11 (cerca de 1263°C - 1300°C), para desenvolver sua translucidez e resistência características.

Em última análise, a sinterização bem-sucedida vem do conhecimento do seu material específico e do controle preciso do calor para atingir a transformação desejada.

Tabela Resumo:

| Tipo de Argila | Faixa Típica de Sinterização (°C) | Resultado Chave |

|---|---|---|

| Olaria | 950°C - 1100°C | Vitrificação parcial, corpo poroso |

| Grés | 1180°C - 1280°C | Vitrificação total, forte e durável |

| Porcelana | 1260°C - 1300°C | Alta densidade, resistência e translucidez |

Obtenha resultados precisos de sinterização com o equipamento certo.

Compreender a temperatura correta é apenas o primeiro passo. Fornos e estufas de laboratório precisos e confiáveis são essenciais para o sucesso cerâmico consistente. Seja você trabalhando com olaria, grés ou porcelana, as soluções avançadas de processamento térmico da KINTEK fornecem o controle exato que você precisa para evitar a subqueima ou a superqueima.

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, atendendo às necessidades precisas de aquecimento de artistas cerâmicos, pesquisadores e instalações de produção. Deixe nossos especialistas ajudá-lo a selecionar o forno perfeito para o seu corpo de argila específico e os resultados desejados.

Entre em contato com nossos especialistas em térmica hoje para discutir seu projeto e garantir uma queima perfeita sempre.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a frequência de calibração de um forno mufla? Um guia baseado em risco para garantir a precisão

- Qual é a utilidade de um forno mufla em laboratório? Para Processamento de Materiais Limpo e de Alta Temperatura

- Qual é a temperatura de queima de um forno? De 200°C a 3000°C, Depende das Suas Necessidades

- Qual é a estrutura do corpo de um forno? Desvendando o Design de Camada Dupla para Controle Térmico Superior

- Que tipo de material é usado para proteção contra superaquecimento em fornos mufla? Uma explicação do sistema de segurança de dupla camada