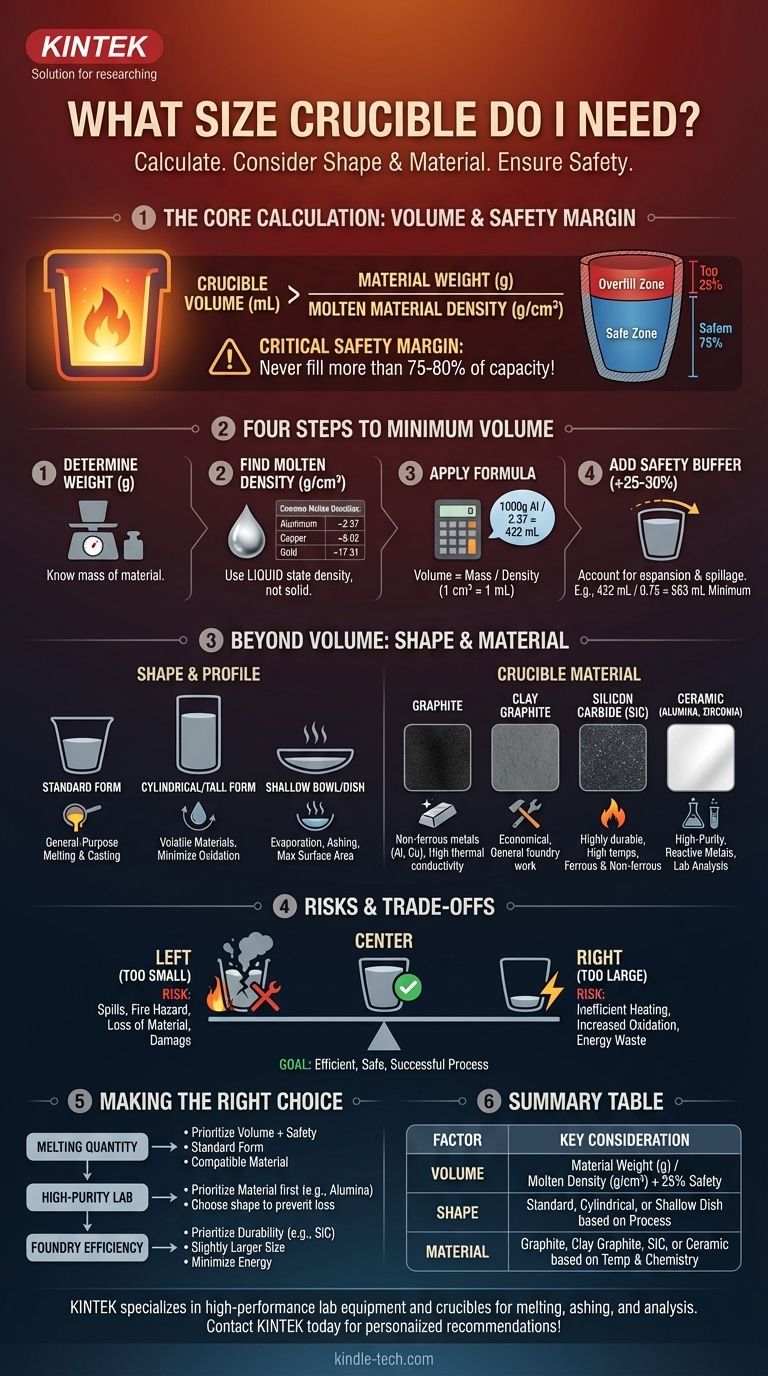

Escolher o tamanho certo do cadinho é um cálculo direto baseado no peso e na densidade do material que você pretende aquecer. A fórmula fundamental é Volume do Cadinho (mL) > Peso do Material (g) / Densidade do Material Fundido (g/cm³). No entanto, você também deve incorporar uma margem de segurança crítica, garantindo que o cadinho nunca seja preenchido em mais de 75-80% de sua capacidade total para evitar derramamentos perigosos.

A seleção de um cadinho exige que você olhe além do volume simples. A escolha correta equilibra três fatores: o volume calculado do seu material, a forma exigida pelo seu processo e a compatibilidade do material do cadinho com o seu método de aquecimento e substância.

Calculando o Volume Mínimo do Seu Cadinho

O primeiro passo é sempre determinar o volume interno mínimo necessário para conter com segurança o seu material em seu estado fundido. Este é um processo de quatro etapas.

Passo 1: Determine o Peso do Seu Material

Primeiro, saiba a massa do material que você planeja aquecer. Para cálculos, isso deve ser em gramas (g).

Passo 2: Encontre a Densidade do Seu Material Fundido

Você deve usar a densidade do material em seu estado líquido, pois a maioria das substâncias se expande quando aquecida. Usar a densidade no estado sólido resultará em um cadinho muito pequeno.

Uma referência rápida para metais comuns (densidades fundidas aproximadas):

- Alumínio: 2,37 g/cm³

- Cobre: 8,02 g/cm³

- Ouro: 17,31 g/cm³

- Ferro: 7,0 g/cm³

- Prata: 9,31 g/cm³

Passo 3: Aplique a Fórmula Principal

A fórmula para encontrar o volume necessário é Volume = Massa / Densidade. Como 1 cm³ é igual a 1 mililitro (mL), o resultado do seu cálculo será o volume mínimo em mL.

Por exemplo, para fundir 1000g de alumínio:

1000g / 2,37 g/cm³ = 422 cm³, o que significa que você precisa de um volume mínimo de 422 mL.

Passo 4: Adicione uma Margem de Segurança Crítica

Nunca use um cadinho que mal contenha o volume calculado. Sempre adicione um buffer de segurança de pelo menos 25% para contabilizar a expansão térmica, borbulhamento e para evitar derramamentos ao manusear com pinças.

Uma boa regra é nunca preencher um cadinho além de 75-80% de sua capacidade total nominal.

Continuando o exemplo:

422 mL / 0,75 = 563 mL. Você deve procurar um cadinho com capacidade nominal de pelo menos 563 mL.

Por Que o Tamanho Não é o Único Fator

As dimensões e o material do cadinho são tão importantes quanto o seu volume. Diferentes aplicações exigem soluções diferentes, e escolher incorretamente pode levar a processos falhos ou equipamentos danificados.

Forma e Perfil do Cadinho

A geometria de um cadinho impacta diretamente seu desempenho para uma tarefa específica.

- Forma Padrão: São em forma de béquer e são excelentes cadinhos de uso geral para fusão e fundição.

- Cilíndrico/Forma Alta: Um perfil mais alto e estreito reduz a área de superfície, minimizando a oxidação e prevenindo respingos. São ideais para processos envolvendo materiais voláteis.

- Tigela/Prato Raso: Uma forma larga e rasa maximiza a área de superfície, o que é ideal para aplicações como evaporação ou calcinação de amostras em laboratório.

Material do Cadinho

O cadinho deve ser capaz de suportar a temperatura alvo e ser quimicamente inerte à substância que está sendo aquecida.

- Grafite: Excelente para fundir metais não ferrosos como alumínio, latão e ouro devido à sua alta condutividade térmica e resistência ao choque térmico.

- Grafite de Argila: Uma escolha durável e econômica para trabalhos gerais de fundição com metais não ferrosos.

- Carbeto de Silício (SiC): Um material altamente durável e de longa duração que suporta temperaturas muito altas e mudanças rápidas de temperatura. É adequado para metais ferrosos e não ferrosos.

- Cerâmica (Alumina, Zircônia): Usado para aplicações de alta pureza, análise laboratorial (TGA) ou ao fundir metais reativos que seriam contaminados por um cadinho à base de carbono.

Compreendendo as Trocas e os Riscos

Escolher o tamanho ou tipo errado de cadinho acarreta consequências significativas. Compreender as trocas é fundamental para um processo seguro e eficiente.

O Risco de um Cadinho Muito Pequeno

Este é o erro mais perigoso. Um cadinho muito pequeno transbordará à medida que o material derrete e se expande. Isso leva à perda de material valioso, danos catastróficos ao seu forno e um sério risco de incêndio ou queimadura.

O Problema de um Cadinho Muito Grande

Usar um cadinho excessivamente grande é ineficiente e pode prejudicar seus resultados. Requer significativamente mais energia para aquecer o cadinho e seu conteúdo. Também aumenta a relação área de superfície/volume, o que pode levar a uma maior perda de calor e potencial oxidação da fusão.

Incompatibilidade de Materiais

Aquecer uma substância em um cadinho quimicamente reativo pode destruir tanto o cadinho quanto o seu material. Por exemplo, usar um cadinho de grafite para fundir ferro em altas temperaturas pode fazer com que o carbono se dissolva no ferro, alterando suas propriedades. Sempre verifique a compatibilidade dos materiais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu cadinho combinando suas especificações com as demandas do seu trabalho.

- Se o seu foco principal é fundir uma quantidade específica de metal: Priorize o cálculo do volume com um buffer de segurança de 25-30% e escolha um cadinho de forma padrão feito de um material compatível (como grafite ou SiC).

- Se o seu foco principal é uma análise laboratorial de alta pureza ou calcinação: Concentre-se primeiro no material do cadinho (por exemplo, Alumina ou Zircônia de alta pureza) e selecione uma forma que evite a perda de amostra.

- Se o seu foco principal é a eficiência e durabilidade da fundição: Selecione um cadinho que seja apenas ligeiramente maior do que o necessário para sua carga padrão para minimizar o desperdício de energia e invista em um material durável como o Carbeto de Silício para reduzir custos a longo prazo.

Ao considerar volume, forma e material juntos, você pode selecionar um cadinho que garanta segurança, eficiência e resultados bem-sucedidos para sua aplicação específica.

Tabela Resumo:

| Fator | Consideração Chave |

|---|---|

| Volume | Peso do Material (g) / Densidade do Material Fundido (g/cm³) + 25% de margem de segurança. |

| Forma | Padrão, Cilíndrica ou Prato Raso com base nas necessidades do processo (por exemplo, fusão, evaporação). |

| Material | Grafite, Grafite de Argila, Carbeto de Silício ou Cerâmica com base na temperatura e compatibilidade química. |

Selecionar o cadinho certo é fundamental para a segurança e o sucesso do processo.

A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo uma ampla gama de cadinhos para fusão, calcinação e análise. Nossos especialistas podem ajudá-lo a escolher o cadinho perfeito — considerando volume, forma e material — para garantir resultados eficientes, seguros e confiáveis para seu laboratório ou fundição.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e obter uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

As pessoas também perguntam

- Qual é o melhor tipo de cadinho? A resposta depende das necessidades da sua aplicação

- Por que um cadinho de PTFE é preferido para gravação por plasma? Garanta Integridade Química e Ação Direcionada

- Quais são 2 usos do cadinho? Dominando a Fusão e Análise em Altas Temperaturas

- Um cadinho é um equipamento de laboratório? Um Guia para Recipientes de Alta Temperatura para Laboratórios e Fundições

- Como você limpa um cadinho de fusão? Proteja seu cadinho e garanta a pureza do metal