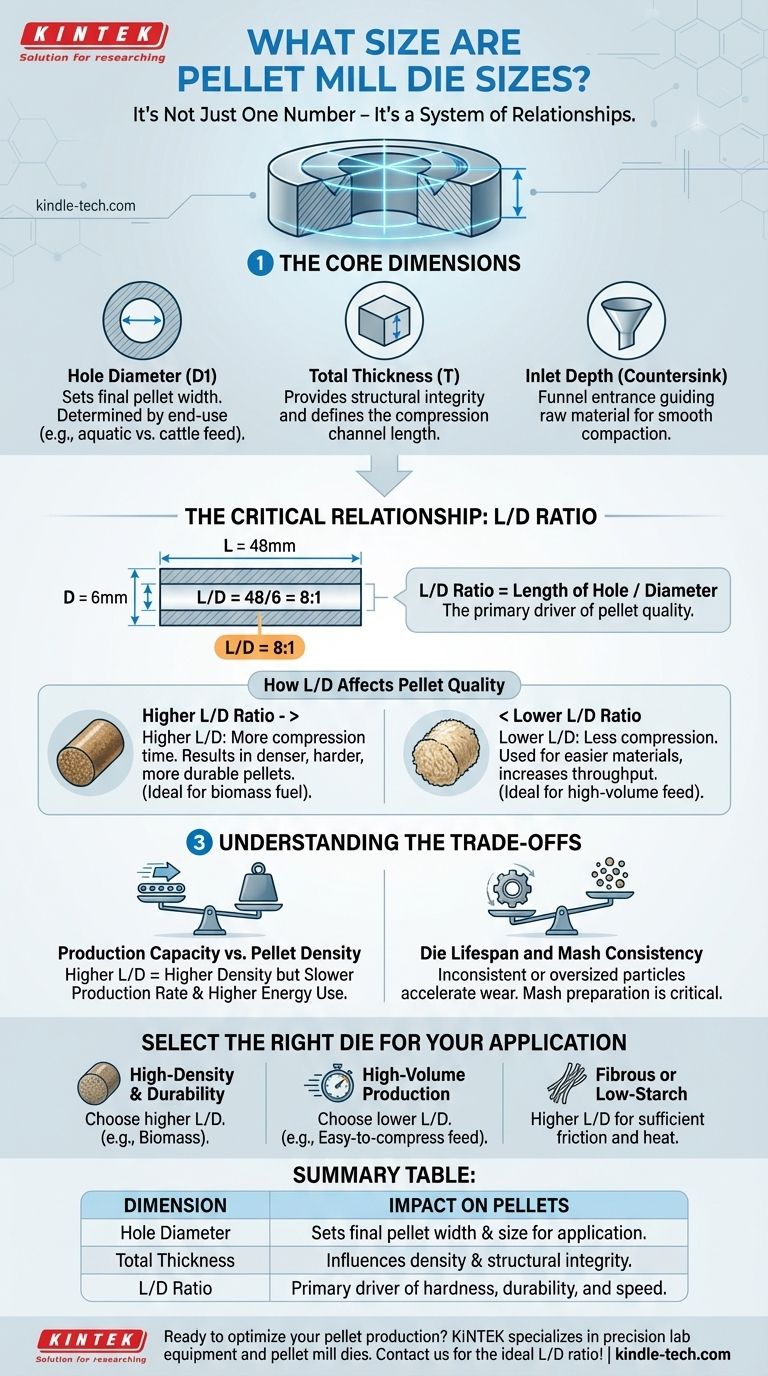

O tamanho do molde da peletizadora não é um número único, mas sim um conjunto de dimensões críticas que determinam as características do pellet final. As mais importantes são o diâmetro do furo, que define a largura do pellet, e a espessura total do molde, que dita a quantidade de compressão que o material sofre. A combinação correta é escolhida com base na matéria-prima processada e na qualidade desejada do produto final.

A principal conclusão é que a seleção do molde certo tem menos a ver com suas dimensões individuais e mais com a relação entre elas. A razão entre o comprimento do furo do molde e seu diâmetro é o fator mais crítico que influencia a densidade, durabilidade e eficiência de produção do pellet.

As Dimensões Centrais de um Molde de Peletizadora

Para entender como um molde funciona, você deve primeiro compreender suas medições fundamentais. Cada dimensão serve a um propósito específico na transformação da ração solta em um pellet compactado.

Diâmetro do Furo (D1)

Esta é a dimensão mais direta. O diâmetro do furo determina diretamente o diâmetro final do pellet produzido.

Este tamanho é escolhido com base no uso final. Por exemplo, a ração animal varia amplamente, com diâmetros menores necessários para ração aquática e diâmetros muito maiores para ração de gado ou cavalo.

Espessura Total (T)

A espessura total do molde fornece a integridade estrutural necessária para suportar a imensa pressão do processo de peletização e evitar quebras.

No entanto, sua função mais importante é criar o canal onde ocorre a compressão. O comprimento deste canal é o que dita por quanto tempo o material fica sob pressão.

Profundidade de Entrada (Escareamento)

A profundidade de entrada refere-se à entrada cônica ou afilada de cada furo na superfície do molde.

Isso atua como um funil, guiando a matéria-prima da superfície do molde para o canal de compressão suavemente, que é o primeiro passo no processo de compactação.

Por Que a Relação Entre as Dimensões é Mais Importante

Simplesmente conhecer as dimensões individuais não é suficiente. A verdadeira arte e ciência da peletização residem na compreensão de como essas dimensões trabalham juntas, um conceito definido pela razão comprimento-diâmetro.

A Razão Crítica L/D

A métrica mais importante na seleção do molde é a razão L/D, ou a razão entre o comprimento efetivo do furo (L) e seu diâmetro (D).

Um molde com um diâmetro de furo de 6mm e uma espessura efetiva de 48mm tem uma razão L/D de 8:1 (48/6). Esta razão, e não apenas a espessura, é o principal impulsionador da qualidade do pellet.

Como a L/D Afeta a Qualidade do Pellet

Uma razão L/D mais alta significa que o material passa mais tempo sob compressão dentro do molde. Isso gera mais calor e pressão, resultando tipicamente em pellets mais densos, duros e duráveis.

Inversamente, uma razão L/D mais baixa é usada para materiais que são mais fáceis de comprimir ou quando uma densidade extremamente alta não é o objetivo principal.

Entendendo os Compromissos

A seleção de um molde é um ato de equilíbrio entre qualidade, velocidade de produção e custos operacionais. Entender os compromissos inerentes é fundamental para tomar uma decisão informada.

Capacidade de Produção vs. Densidade do Pellet

Um molde com uma alta razão L/D cria mais resistência, o que pode diminuir a taxa de produção (menos toneladas por hora) e aumentar o consumo de energia da peletizadora.

Você deve equilibrar a necessidade de pellets densos e de alta qualidade com a necessidade de um rendimento eficiente e de alto volume.

Vida Útil do Molde e Consistência da Ração

O tamanho da partícula da matéria-prima, ou ração, tem um impacto direto na vida útil de um molde. Partículas inconsistentes ou superdimensionadas criam pontos de pressão desiguais, levando ao desgaste acelerado e até mesmo à falha do molde.

Um molde de alta qualidade pode ser rapidamente arruinado por matéria-prima mal preparada, tornando a preparação da ração um fator crítico na eficiência operacional.

Como Selecionar o Molde Certo para Sua Aplicação

Sua escolha deve ser sempre guiada pela sua matéria-prima e pelos seus objetivos de produto final.

- Se o seu foco principal são pellets de alta densidade e duráveis (por exemplo, para combustível de biomassa): Escolha um molde com uma razão L/D mais alta para maximizar o tempo de compressão e criar um pellet mais duro.

- Se o seu foco principal é a produção de alto volume para ração facilmente comprimível: Um molde com uma razão L/D mais baixa pode aumentar o rendimento e reduzir os custos de energia sem sacrificar a qualidade necessária.

- Se você está processando materiais fibrosos ou com baixo teor de amido: Você pode precisar de uma razão L/D mais alta para gerar fricção e calor suficientes para ligar os pellets adequadamente.

Em última análise, dominar a produção de pellets vem de entender que o molde não é apenas uma peça, mas uma ferramenta precisa projetada para um material e resultado específicos.

Tabela de Resumo:

| Dimensão | Descrição | Impacto nos Pellets |

|---|---|---|

| Diâmetro do Furo | Define a largura final do pellet | Determina o tamanho do pellet para aplicações específicas (por exemplo, ração aquática vs. gado) |

| Espessura Total | Define o comprimento do canal de compressão | Influencia a densidade e a integridade estrutural do pellet |

| Razão L/D | Razão entre o comprimento do furo e o diâmetro | Principal impulsionador da dureza, durabilidade e velocidade de produção do pellet |

Pronto para otimizar sua produção de pellets? O molde certo é fundamental para obter pellets densos e duráveis, maximizando a eficiência. Na KINTEK, nos especializamos em equipamentos de laboratório de precisão e consumíveis, incluindo moldes de peletizadoras adaptados à sua matéria-prima e objetivos de produção. Nossos especialistas ajudarão você a selecionar a razão L/D ideal para resultados superiores. Entre em contato conosco hoje para discutir suas necessidades específicas e elevar seu processo de peletização!

Guia Visual

Produtos relacionados

- Molde de Prensagem de Pastilhas de Pó de Laboratório com Anel de Plástico XRF & KBR para FTIR

- Molde de Prensagem de Pelotas de Pó de Ácido Bórico XRF para Uso Laboratorial

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

As pessoas também perguntam

- Qual é o princípio de funcionamento da máquina peletizadora? Transforme Pós em Pellets Densos e Uniformes

- Quais são os diferentes tipos de máquinas peletizadoras? Escolha a Máquina Certa para a Sua Escala

- O que é uma máquina de comprimir de punção única? A Ferramenta Essencial para P&D de Comprimidos em Escala Laboratorial

- Com o que se prensam os comprimidos? O Guia Essencial sobre Máquinas de Prensagem de Comprimidos

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo

- Qual é a função da prensa rotativa de comprimidos? Produção de Comprimidos de Alta Velocidade e Alto Volume

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- Como são chamadas as máquinas de comprimir pílulas? O Termo Correto é Prensa de Comprimidos para Fabricação Farmacêutica