Na deposição de filmes finos, todos os métodos se enquadram em duas categorias principais: Deposição Física e Deposição Química. Os métodos físicos transferem mecanicamente ou termicamente um material de uma fonte para um substrato, muitas vezes a vácuo, enquanto os métodos químicos usam uma reação química na superfície do substrato para crescer o filme.

A distinção crucial não é a técnica específica, mas seu princípio subjacente. Métodos físicos movem material sólido, enquanto métodos químicos constroem material a partir de precursores moleculares. Sua escolha depende inteiramente se você precisa da cobertura densa e de linha de visão de um processo físico ou do revestimento uniforme e conformado de um processo químico.

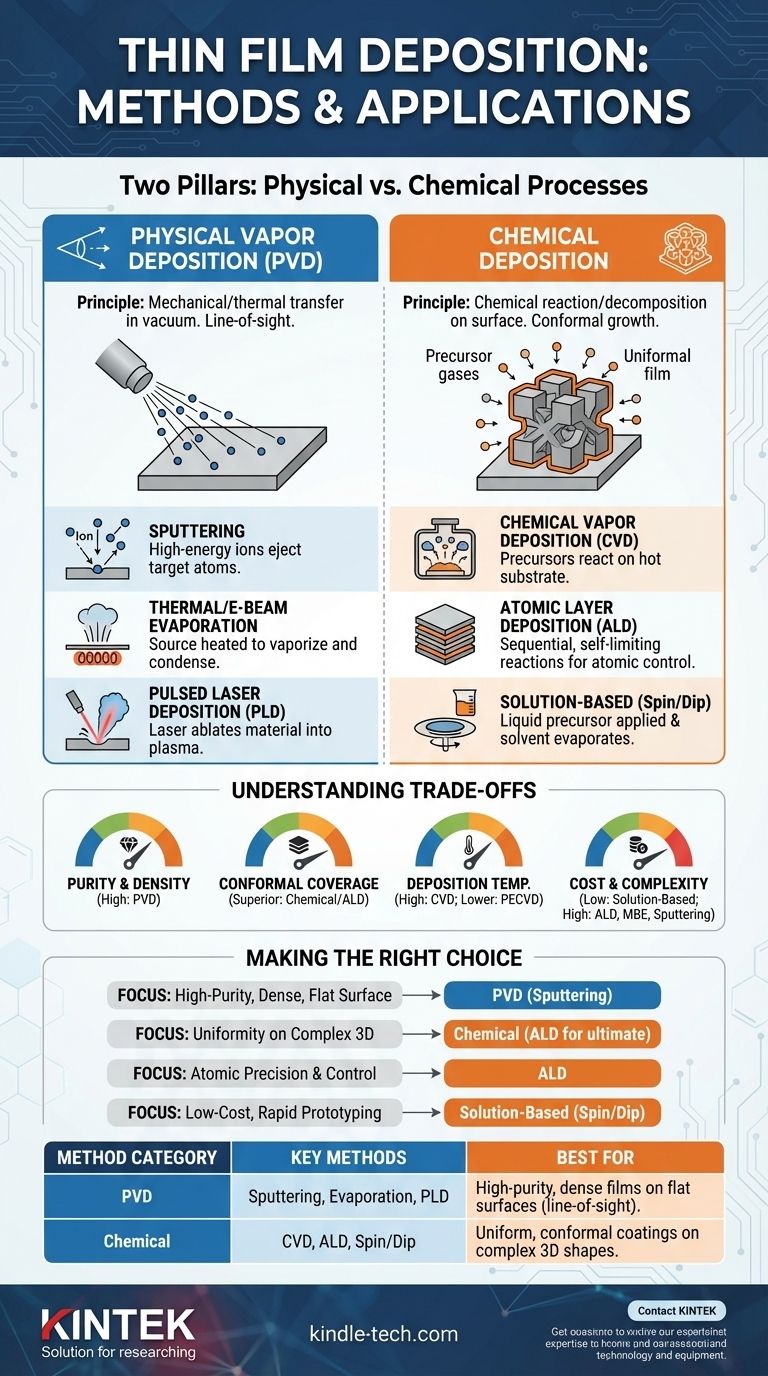

Os Dois Pilares da Deposição: Físico vs. Químico

A deposição de filme fino é o processo de aplicar uma camada de material, de alguns nanômetros a muitos micrômetros de espessura, sobre um substrato para alterar suas propriedades. Entender a diferença fundamental entre as duas principais famílias de técnicas é o primeiro passo para selecionar o processo correto.

O Princípio da Deposição Física de Vapor (PVD)

PVD abrange um conjunto de métodos de deposição a vácuo. Em todos os processos PVD, um material de origem sólido ou líquido é vaporizado em uma câmara de vácuo, transportado através da câmara e condensado no substrato como um filme fino.

Como o material viaja em linha reta, o PVD é considerado um processo de linha de visão. Isso o torna ideal para revestir superfícies planas, mas desafiador para revestir formas complexas tridimensionais com reentrâncias ou áreas ocultas.

O Princípio da Deposição Química

Os métodos de deposição química usam produtos químicos precursores voláteis que reagem ou se decompõem na superfície do substrato para produzir o filme desejado. O filme é essencialmente "cultivado" no componente.

Esses métodos não são limitados pela linha de visão. Desde que o gás ou líquido precursor possa alcançar uma superfície, ele pode formar um filme, tornando os métodos químicos excepcionalmente bons na produção de revestimentos altamente conformados em geometrias complexas.

Principais Métodos de Deposição Física

Os métodos físicos são valorizados por criar filmes densos e de alta pureza com forte adesão.

Sputtering (Pulverização Catódica)

No sputtering, um alvo do material desejado é bombardeado com íons de alta energia (tipicamente de um gás como Argônio) dentro de uma câmara de vácuo. Esse bombardeio ejeta, ou "pulveriza", átomos do alvo, que então se depositam no substrato.

Evaporação Térmica e por Feixe de Elétrons

Este é um dos métodos PVD mais simples. O material de origem é aquecido a vácuo até evaporar. O vapor então viaja pela câmara e se condensa no substrato mais frio. O aquecimento pode ser feito resistivamente (como em uma torradeira) ou usando um feixe de elétrons de alta energia (E-beam) para materiais com pontos de fusão mais altos.

Deposição por Laser Pulsado (PLD)

No PLD, um laser pulsado de alta potência é focado em um alvo dentro de uma câmara de vácuo. Cada pulso de laser abla, ou vaporiza, uma pequena quantidade do material, criando uma pluma de plasma que se expande em direção ao substrato e se deposita como um filme fino.

Principais Métodos de Deposição Química

Os métodos químicos são escolhidos por sua capacidade de revestir formas complexas uniformemente e, em alguns casos, por sua precisão em nível atômico.

Deposição Química de Vapor (CVD)

No CVD, o substrato é colocado em uma câmara de reação e aquecido. Gases precursores são introduzidos, que reagem ou se decompõem na superfície quente para formar um filme sólido. Os subprodutos da reação são então bombeados para fora.

Deposição de Camada Atômica (ALD)

ALD é um subtipo de CVD que permite um controle excepcional da espessura. Ele usa uma sequência de reações químicas auto-limitantes. Gases precursores são introduzidos um de cada vez, com cada pulso formando exatamente uma camada atômica ou molecular, resultando em uniformidade e conformidade inigualáveis.

Métodos Baseados em Solução (Spin Coating e Dip Coating)

Estes estão entre os métodos mais simples e econômicos. Um precursor líquido (um "sol-gel" ou solução química) é aplicado ao substrato girando-o em alta velocidade (spin coating) ou mergulhando-o na solução e retirando-o a uma taxa controlada (dip coating). O filme se forma à medida que o solvente evapora.

Entendendo as Compensações

Nenhum método único é universalmente superior. A escolha envolve equilibrar os requisitos do filme com as limitações do processo.

Pureza e Densidade

Os métodos PVD, realizados em alto vácuo, geralmente produzem filmes com maior pureza e densidade em comparação com muitos processos químicos. O ambiente de vácuo minimiza a incorporação de contaminantes no filme em crescimento.

Cobertura Conformada

Esta é a principal força dos métodos químicos. A capacidade dos gases precursores de alcançar todas as superfícies torna ALD e CVD muito superiores para revestir uniformemente peças complexas, como trincheiras na microeletrônica ou o interior de materiais porosos. O PVD é fundamentalmente limitado pelo sombreamento.

Temperatura de Deposição

O CVD tradicional muitas vezes requer temperaturas de substrato muito altas (centenas de graus Celsius), o que pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. Variantes como o CVD Potenciado por Plasma (PECVD) usam plasma para permitir reações em temperaturas mais baixas, mitigando esse problema.

Custo e Complexidade

Métodos baseados em solução, como o spin coating, são simples, rápidos e baratos, tornando-os excelentes para pesquisa em escala laboratorial. Em contraste, sistemas para ALD, MBE (Epitaxia por Feixe Molecular) e Sputtering são complexos, exigem alto vácuo e representam um investimento de capital significativo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método requer alinhar as capacidades do processo com seu objetivo principal para o filme fino.

- Se seu foco principal for um revestimento de alta pureza, denso e resistente ao desgaste em uma superfície relativamente plana: Métodos PVD como sputtering são o padrão da indústria.

- Se seu foco principal for um revestimento perfeitamente uniforme em uma estrutura 3D complexa: Métodos químicos são necessários, com ALD oferecendo a cobertura conformada definitiva.

- Se seu foco principal for precisão em nível atômico e controle sobre a espessura do filme: ALD é o único método que fornece crescimento verdadeiro camada por camada.

- Se seu foco principal for prototipagem rápida e de baixo custo em substratos simples: Métodos baseados em solução, como spin coating ou dip coating, oferecem simplicidade incomparável.

Em última análise, escolher o método de deposição correto é uma questão de selecionar a ferramenta certa para o problema de engenharia específico que você precisa resolver.

Tabela de Resumo:

| Categoria do Método | Métodos Principais | Melhor Para |

|---|---|---|

| Deposição Física de Vapor (PVD) | Sputtering, Evaporação, PLD | Filmes de alta pureza e densos em superfícies planas (linha de visão). |

| Deposição Química | CVD, ALD, Spin/Dip Coating | Revestimentos uniformes e conformados em formas 3D complexas. |

Pronto para selecionar o método de deposição de filme fino perfeito para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para suas necessidades específicas de PVD, CVD ou ALD. Se você precisa de alvos de sputtering de alta pureza, sistemas robustos de evaporação térmica ou reatores ALD precisos, temos as soluções para aprimorar sua pesquisa e desenvolvimento. Entre em contato com a KINTEK hoje para discutir como podemos apoiar os desafios de deposição de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão