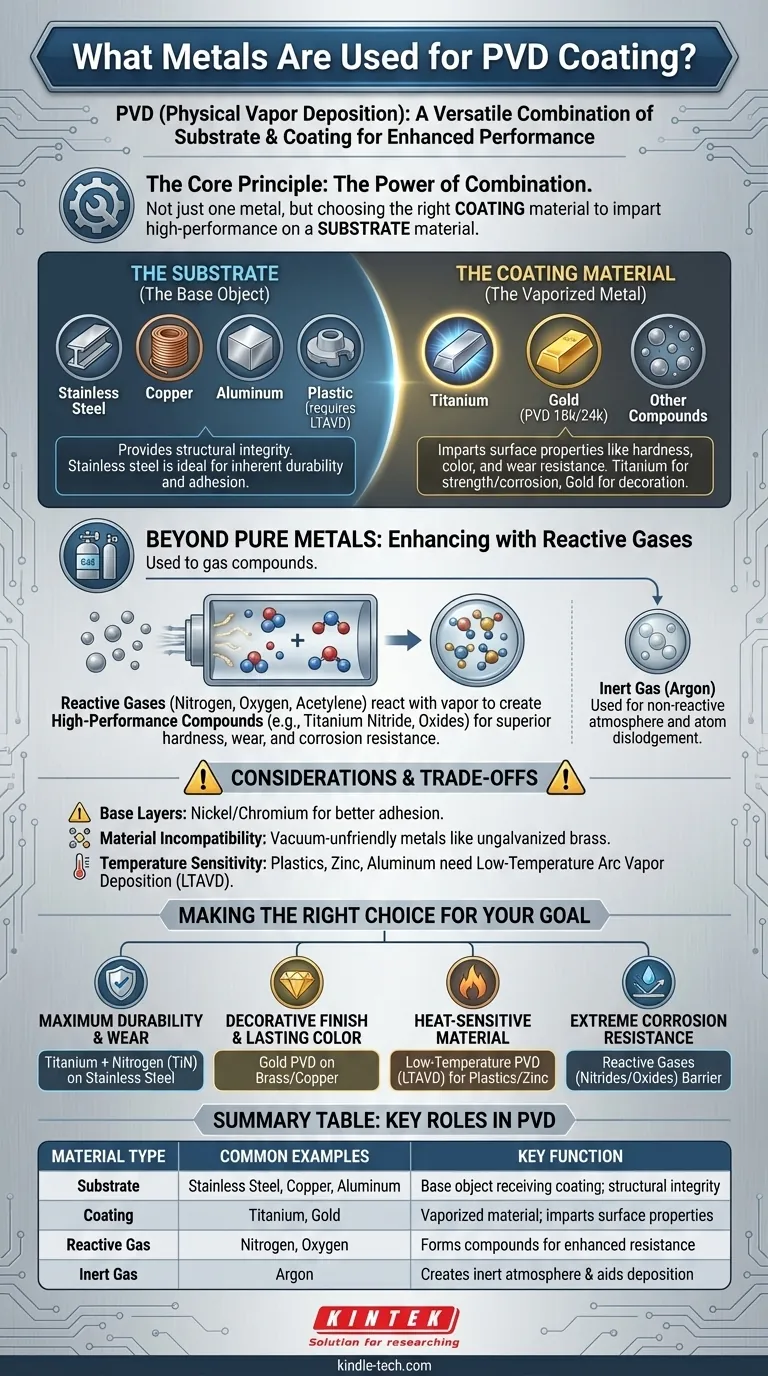

Embora o titânio e o ouro sejam os metais mais conhecidos, a verdadeira resposta é que a Deposição Física de Vapor (PVD) é um processo de revestimento versátil compatível com uma ampla gama de materiais. O metal ou composto específico usado para o revestimento é selecionado com base nas propriedades finais desejadas, como durabilidade, cor e resistência à corrosão. O material que está sendo revestido (o substrato) é tão importante quanto o próprio material de revestimento.

O princípio central do PVD não é sobre um único metal, mas sobre a escolha de um material de revestimento específico (como o titânio) para conferir características de alto desempenho a um material de substrato diferente (como o aço inoxidável). A mágica está na combinação.

O Papel do Metal: Substrato vs. Revestimento

Para entender quais metais são usados, é fundamental distinguir entre os dois componentes principais no processo PVD.

O Substrato (O Objeto a Ser Revestido)

O substrato é a peça base ou peça de trabalho que recebe o revestimento. Muitos metais são excelentes substratos.

Materiais de substrato adequados incluem todas as famílias de aço, especialmente aços inoxidáveis e outros aços de alta liga.

Metais não ferrosos como cobre e alumínio e suas ligas também podem ser revestidos de forma eficaz. Até mesmo materiais como plástico podem servir como substrato, embora exijam um processo especializado.

O aço inoxidável é um substrato particularmente vantajoso porque é inerentemente durável, resistente à corrosão e proporciona excelente aderência sem a necessidade de uma camada base intermediária.

O Material de Revestimento (O Metal Vaporizado)

Este é o material que é vaporizado e depositado sobre o substrato. A escolha aqui influencia diretamente o desempenho e a aparência do produto final.

O Titânio é uma escolha popular para revestimentos PVD devido à sua força excepcional, leveza e alta resistência à corrosão. É um pilar em indústrias exigentes como aeroespacial e médica.

O Ouro é frequentemente usado para aplicações decorativas onde um acabamento brilhante e durável é necessário. O PVD pode aplicar várias purezas, incluindo ouro 18k ou 24k, sobre substratos como latão ou cobre.

Além dos Metais Puros: O Uso de Gases Reativos

O processo PVD é frequentemente aprimorado pela introdução de gases reativos na câmara de vácuo.

Criação de Compostos de Alto Desempenho

Gases como nitrogênio, oxigênio ou acetileno reagem com a fonte de metal vaporizado.

Essa reação forma novos compostos na superfície do substrato, como nitreto de titânio ou óxidos.

Esses compostos são frequentemente mais duros e mais protetores do que o metal puro, oferecendo resistência superior ao desgaste, corrosão e ferrugem.

O Papel do Gás Inerte

Um gás inerte como o Argônio também é usado durante o processo. Sua finalidade é criar uma atmosfera quimicamente não reativa e bombardear o material de revestimento, desalojando os átomos que serão então depositados no substrato.

Compreendendo as Compensações e Considerações

Embora poderoso, o processo PVD tem requisitos e limitações específicas que devem ser respeitados para um resultado bem-sucedido.

A Necessidade de Camadas Base

Alguns materiais de substrato requerem uma camada base preparatória, muitas vezes de níquel ou cromo, para garantir a adesão adequada e aumentar a resistência a fatores ambientais.

Incompatibilidade de Material

Certos materiais não são adequados para o ambiente de alto vácuo do PVD. Por exemplo, o latão que não foi galvanizado é considerado "incompatível com vácuo" e não pode ser revestido de forma confiável.

Sensibilidade à Temperatura

Os processos PVD padrão ocorrem em altas temperaturas. Substratos como plásticos, alumínio e peças fundidas de zinco seriam danificados sob essas condições.

Esses materiais requerem uma técnica especializada de Deposição por Arco a Baixa Temperatura (LTAVD) para serem revestidos com sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de material de revestimento e substrato PVD deve ser guiada pelo requisito principal do seu produto final.

- Se o seu foco principal for durabilidade máxima e resistência ao desgaste: Opte por um revestimento à base de titânio, muitas vezes combinado com nitrogênio para formar Nitreto de Titânio, em um substrato forte como aço inoxidável.

- Se o seu foco principal for um acabamento decorativo com cor duradoura: Um revestimento PVD de ouro fornece uma superfície brilhante e mais resistente do que a galvanoplastia tradicional.

- Se o seu foco principal for revestir um material sensível ao calor: Você deve especificar um processo PVD de baixa temperatura para evitar danificar um substrato como plástico ou peça fundida de zinco.

- Se o seu foco principal for resistência extrema à corrosão: O uso de gases reativos para formar revestimentos de nitreto ou óxido fornece uma barreira protetora superior, estendendo significativamente a vida útil do metal subjacente.

Em última análise, o processo PVD permite que você combine as melhores propriedades de dois materiais diferentes — a estrutura do substrato e a superfície de alto desempenho do revestimento.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Função Principal |

|---|---|---|

| Substrato | Aço Inoxidável, Cobre, Alumínio | Objeto base que recebe o revestimento; fornece integridade estrutural |

| Revestimento | Titânio, Ouro | Material vaporizado que confere propriedades de superfície como dureza e cor |

| Gás Reativo | Nitrogênio, Oxigênio | Forma compostos (ex: Nitreto de Titânio) para maior resistência ao desgaste/corrosão |

| Gás Inerte | Argônio | Cria atmosfera inerte e auxilia no desalojamento de átomos para deposição |

Pronto para selecionar o revestimento PVD perfeito para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Se você precisa aumentar a durabilidade com revestimentos à base de titânio ou obter um acabamento decorativo brilhante com ouro, nossa experiência garante o desempenho ideal para suas necessidades de laboratório. Entre em contato conosco hoje para discutir seus requisitos específicos e descobrir como nossas soluções podem dar vida à visão do seu produto!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- Quais são os usos da evaporação na indústria? Da Concentração de Alimentos a Filmes Finos de Alta Tecnologia

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos