Em sua essência, a pulverização catódica magnetrônica de RF é uma técnica de deposição física de vapor (PVD) usada para criar filmes ultrafinos. Ela utiliza uma combinação de plasma de gás inerte, um campo magnético poderoso e uma fonte de alimentação de radiofrequência (RF) para ejetar átomos de um material fonte (o "alvo") e depositá-los em uma superfície (o "substrato"). Este processo é unicamente capaz de depositar materiais não condutores ou isolantes.

O problema fundamental que a pulverização catódica magnetrônica de RF resolve é a incapacidade dos sistemas de pulverização catódica CC mais simples de depositar materiais isolantes. Ao usar um campo elétrico de RF alternado, ele impede o acúmulo de carga que mata o processo no alvo, tornando-o uma ferramenta versátil para criar filmes avançados de cerâmica e óxido.

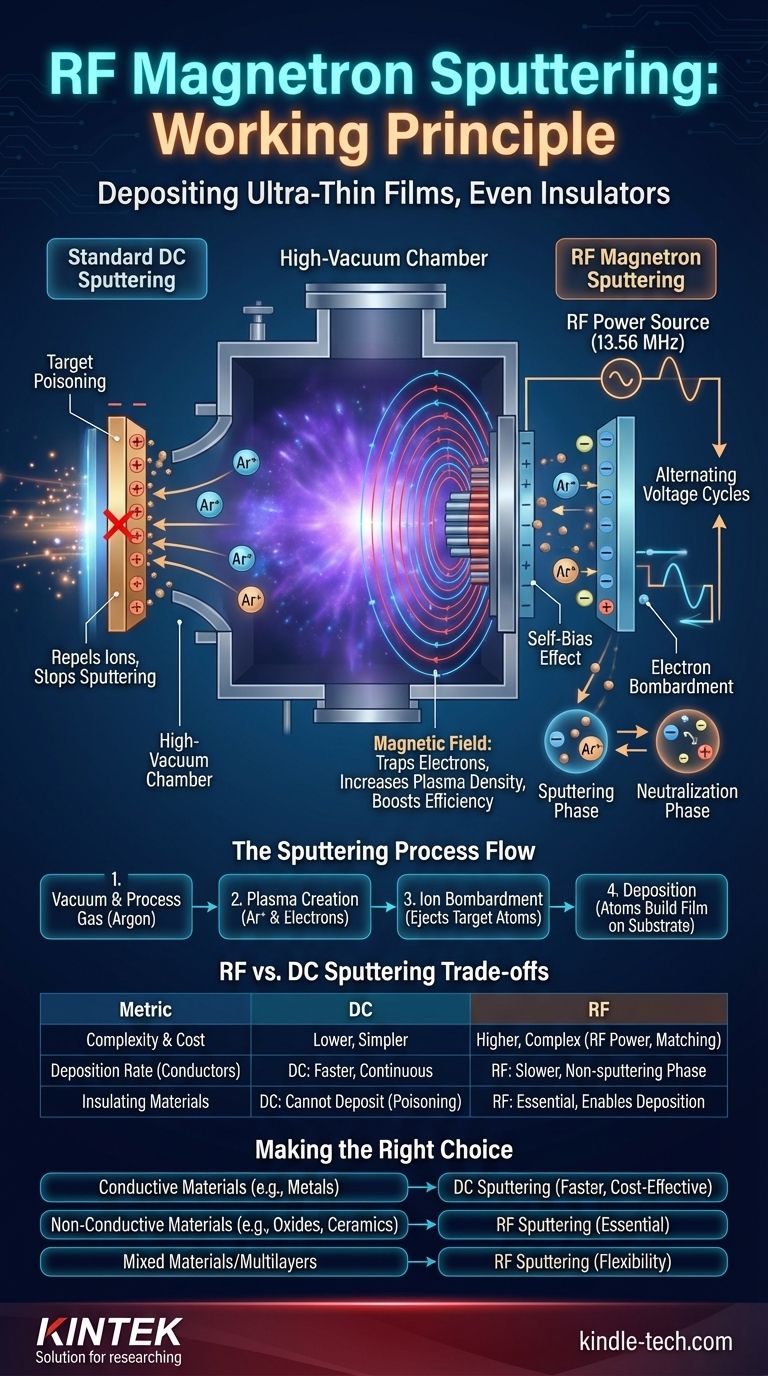

A Fundação: Como Funciona a Pulverização Catódica

Para entender os componentes "RF" e "magnetrônico", devemos primeiro compreender o princípio básico da pulverização catódica. Todo o processo ocorre dentro de uma câmara de alto vácuo.

O Vácuo e o Gás de Processo

Primeiro, a câmara é despressurizada para uma pressão muito baixa para remover contaminantes. Em seguida, uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente argônio (Ar), é introduzida.

Criação do Plasma

Uma alta tensão é aplicada através da câmara, com o material alvo atuando como cátodo (negativo) e o suporte do substrato ou as paredes da câmara como ânodo (positivo). Este forte campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio e criando um plasma — um gás ionizado composto por íons de argônio positivos (Ar+) e elétrons livres.

Bombardeamento e Deposição

Os íons de argônio carregados positivamente são acelerados vigorosamente em direção ao alvo carregado negativamente. Eles colidem com a superfície do alvo com tanta energia que fisicamente desalojam, ou "pulverizam", átomos do material alvo. Esses átomos pulverizados viajam então através do vácuo e se condensam no substrato, construindo gradualmente um filme fino.

O Aprimoramento "Magnetrônico": Aumentando a Eficiência

A pulverização catódica padrão é lenta. A pulverização catódica magnetrônica aumenta drasticamente a velocidade e a eficiência deste processo adicionando um componente crítico: um campo magnético.

O Papel do Campo Magnético

Um conjunto de ímãs permanentes fortes é colocado atrás do alvo. Isso cria um campo magnético paralelo à superfície do alvo.

Aprisionando Elétrons para um Plasma Mais Denso

Este campo magnético tem um efeito profundo sobre os elétrons leves e carregados negativamente no plasma. Ele os aprisiona em um caminho espiral, ou cicloidal, diretamente em frente ao alvo. Ao confinar os elétrons, seu caminho é muito aumentado, o que eleva massivamente a probabilidade de colidirem e ionizarem átomos de argônio neutros.

O Resultado: Taxas de Deposição Mais Rápidas

Essa ionização aprimorada cria um plasma muito mais denso concentrado perto do alvo. Mais íons de argônio significam mais bombardeamento, o que, por sua vez, leva a uma taxa significativamente maior de átomos sendo pulverizados do alvo. O resultado é uma deposição de filme muito mais rápida e eficiente.

A Solução "RF": Pulverização Catódica de Isolantes

Embora a pulverização catódica magnetrônica seja altamente eficiente, ela encontra um obstáculo quando o material alvo é um isolante elétrico, como uma cerâmica ou um óxido. É aqui que a fonte de alimentação de radiofrequência (RF) se torna essencial.

O Desafio com a Pulverização Catódica CC

Em um sistema CC padrão, à medida que os íons de argônio positivos atingem um alvo isolante, eles não podem ser neutralizados porque o material não conduz eletricidade. Isso leva a um acúmulo rápido de carga positiva na superfície do alvo. Esta camada positiva, conhecida como "envenenamento do alvo", repele os íons de argônio positivos que se aproximam, extinguindo rapidamente o plasma e interrompendo totalmente o processo de pulverização catódica.

Como Funciona o Campo de RF

Em vez de uma tensão CC constante, uma fonte de alimentação de RF aplica uma tensão alternada que oscila milhões de vezes por segundo (tipicamente em 13,56 MHz).

Durante metade do ciclo, o alvo fica negativo, atraindo os íons de argônio positivos para a pulverização catódica, assim como no processo CC.

Crucialmente, durante a outra metade do ciclo, o alvo torna-se positivo. Neste breve momento, ele atrai os elétrons altamente móveis do plasma, que efetivamente neutralizam a carga positiva acumulada durante o semiciclo de pulverização catódica.

O Efeito "Auto-Polarização" (Self-Bias)

Como os elétrons são muito mais leves e mais móveis do que os íons de argônio, muito mais elétrons chegam ao alvo durante seu semiciclo positivo do que íons durante o semiciclo negativo. Esse desequilíbrio resulta no alvo desenvolvendo uma carga líquida negativa, ou uma "auto-polarização" (self-bias), que é essencial para manter o bombardeamento iônico necessário para a pulverização catódica.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a pulverização catódica magnetrônica de RF nem sempre é a melhor escolha. Ela envolve compensações claras em comparação com sua contraparte CC mais simples.

Complexidade e Custo

Fontes de alimentação de RF, redes de casamento de impedância e blindagem são significativamente mais complexas e caras do que os sistemas de alimentação CC. Isso torna o investimento inicial em equipamentos mais alto.

Taxas de Deposição

Para depositar materiais condutores, como metais, a pulverização catódica magnetrônica CC é frequentemente mais rápida e eficiente. O ciclo de RF inclui uma fase de "não pulverização" (a fase de bombardeamento de elétrons), que pode reduzir ligeiramente a taxa geral de deposição em comparação com um processo CC contínuo.

Controle do Processo

O campo de RF fornece parâmetros adicionais para ajustar as características do plasma. Isso oferece maior controle sobre as propriedades do filme, como estresse e densidade, mas também adiciona uma camada de complexidade ao desenvolvimento do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de pulverização catódica correta depende inteiramente do material que você precisa depositar.

- Se o seu foco principal for a deposição de materiais condutores (como metais ou condutores transparentes): A pulverização catódica magnetrônica CC é quase sempre a escolha mais econômica e rápida.

- Se o seu foco principal for a deposição de materiais não condutores (como óxidos, nitretos ou cerâmicas): A pulverização catódica magnetrônica de RF é a técnica essencial e correta para superar o envenenamento do alvo.

- Se o seu foco principal for a deposição de uma mistura de materiais ou a criação de pilhas multicamadas complexas: Um sistema de RF oferece a flexibilidade final para lidar com camadas condutoras e isolantes dentro do mesmo processo.

Ao entender esses princípios centrais, você pode selecionar e otimizar com confiança o processo de pulverização catódica que se alinha diretamente com seus objetivos de material e aplicação.

Tabela de Resumo:

| Componente | Papel no Processo | Benefício Principal |

|---|---|---|

| Potência de RF (13,56 MHz) | Alterna a tensão para neutralizar o acúmulo de carga em alvos isolantes. | Permite a deposição de materiais não condutores (ex: Al₂O₃, SiO₂). |

| Campo Magnético | Aprisiona elétrons perto do alvo para criar um plasma denso. | Aumenta a ionização para taxas de deposição mais rápidas e eficientes. |

| Gás Inerte (Argônio) | Ionizado para formar plasma; os íons bombardeiam o alvo para ejetar átomos. | Fornece as partículas energéticas necessárias para o processo de pulverização catódica. |

| Câmara de Alto Vácuo | Cria um ambiente limpo e livre de contaminantes para o processo. | Garante a deposição de filmes finos de alta pureza e alta qualidade. |

Pronto para integrar a pulverização catódica magnetrônica de RF nas capacidades do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para deposição avançada de filmes finos. Se você está desenvolvendo semicondutores de próxima geração, revestimentos ópticos ou camadas protetoras de cerâmica, nossa experiência garante que você tenha as ferramentas certas para resultados precisos e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de pulverização catódica podem aprimorar seu processo de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura