Em sua essência, a evaporação a vácuo é um processo de deposição física de vapor (PVD) que transforma um material sólido em um filme fino e sólido sobre uma superfície alvo. Isso é alcançado aquecendo o material fonte em uma câmara de alto vácuo até que ele vaporize. As partículas de gás resultantes viajam então através do vácuo e se condensam em um substrato mais frio, formando o revestimento desejado.

O propósito fundamental do vácuo é remover o ar e outras moléculas de gás que, de outra forma, colidiriam com o material vaporizado. Isso garante que as partículas tenham um caminho desobstruído até o substrato, resultando em um filme mais puro, mais uniforme e de maior qualidade.

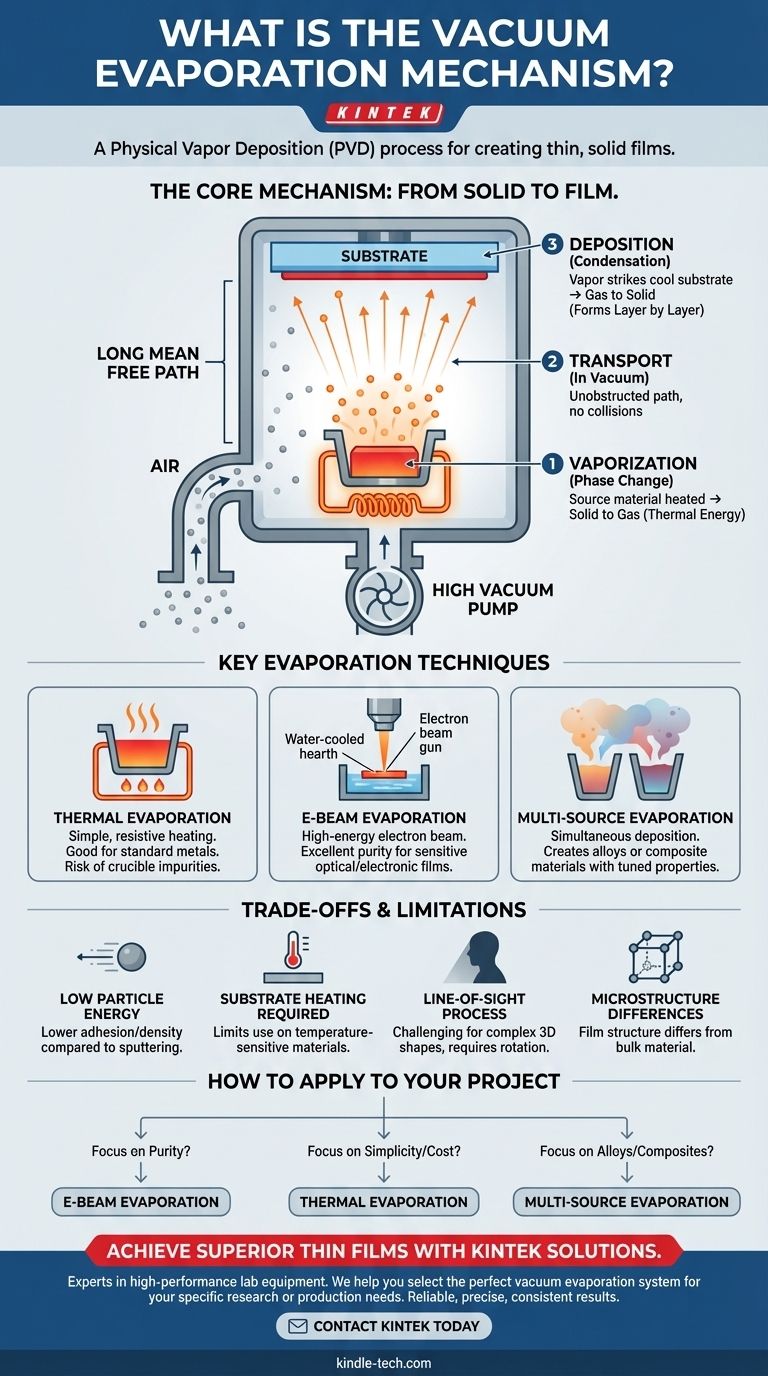

O Mecanismo Central: Do Sólido ao Filme

Todo o processo depende de uma transição de fase controlada dentro de um ambiente altamente controlado. Cada etapa é crítica para a qualidade do filme final.

O Papel do Vácuo

O vácuo não é apenas uma configuração; é o elemento mais crucial do processo. Realizar este processo perto da pressão atmosférica resulta em uma deposição não uniforme e "difusa", porque as partículas evaporadas colidem constantemente com as moléculas de ar.

Ao criar um vácuo, reduzimos significativamente o número de partículas de gás ambiente. Este longo caminho livre médio permite que o material fonte vaporizado viaje diretamente para o substrato sem interferência, contaminação ou reações químicas indesejadas.

Mudança de Fase: Vaporização da Fonte

O processo começa aquecendo um material fonte, conhecido como "carga", até que ele entre em estado gasoso. Isso é feito dentro de um cadinho ou fornalha dentro da câmara de vácuo.

O material transiciona de sólido para vapor, um processo impulsionado pela energia térmica. A taxa de evaporação é controlada com precisão ajustando-se a quantidade de energia aplicada à fonte.

Deposição: Condensação no Substrato

As partículas vaporizadas viajam para fora da fonte em linha reta. Quando atingem a superfície mais fria do substrato, elas perdem sua energia térmica e se condensam de volta a um estado sólido.

Essa condensação se acumula camada por camada, formando um filme fino. A espessura deste filme, muitas vezes entre 5 e 250 nanômetros, é controlada pela taxa de evaporação e pela duração do processo de deposição.

Técnicas Chave de Evaporação

Embora o princípio permaneça o mesmo, o método usado para aquecer o material fonte define a técnica e suas aplicações ideais.

Evaporação Térmica

Este é um dos métodos mais simples. O material fonte é colocado em um cadinho, geralmente feito de um metal refratário ou cerâmica, que é então aquecido ao passar uma alta corrente elétrica através dele.

É eficaz para uma ampla gama de materiais. No entanto, uma desvantagem potencial é que o cadinho quente pode, ele próprio, liberar gases ou até mesmo evaporar ligeiramente, introduzindo impurezas no filme.

Evaporação por Feixe de Elétrons (E-Beam)

Na evaporação por feixe de elétrons, um feixe focado de elétrons de alta energia é direcionado para o material fonte, que repousa em uma fornalha de cobre resfriada a água. A energia intensa e localizada derrete e vaporiza o material com extrema precisão.

Como apenas o material fonte é aquecido enquanto a fornalha circundante permanece fria, este método produz filmes de pureza excepcionalmente alta. É a técnica preferida para aplicações ópticas e eletrônicas sensíveis.

Evaporação Multi-Fonte

Para criar filmes com uma composição específica, como ligas metálicas ou materiais compósitos, várias fontes podem ser operadas simultaneamente.

Ao controlar com precisão a taxa de evaporação de cada fonte, os engenheiros podem depositar um fluxo de vapor misto, permitindo a criação de filmes com propriedades químicas, ópticas ou elétricas finamente ajustadas.

Compreendendo as Compensações e Limitações

A evaporação a vácuo é uma técnica poderosa, mas é essencial entender suas limitações inerentes para aplicá-la corretamente.

Baixa Energia das Partículas

As partículas viajam da fonte para o substrato com energia cinética relativamente baixa. Elas essencialmente "derivam" e depois se condensam.

Essa baixa energia significa que a adesão e a densidade do filme podem ser menores em comparação com processos de energia mais alta, como a pulverização catódica (sputtering).

A Necessidade de Aquecimento do Substrato

Para compensar a baixa energia das partículas e melhorar a qualidade estrutural e a adesão do filme, o substrato é frequentemente aquecido a várias centenas de graus Celsius (por exemplo, 250-350 °C).

Este requisito limita os tipos de substratos que podem ser usados. Por exemplo, muitos plásticos ou outros materiais sensíveis à temperatura não podem ser revestidos usando este método sem danos potenciais.

Diferenças de Microestrutura

O filme resultante geralmente tem uma microestrutura significativamente diferente da do material fonte a granel. Isso é uma consequência direta do processo de condensação átomo por átomo. Embora isso possa ser projetado para propriedades específicas, deve ser gerenciado cuidadosamente.

Uma Nota sobre Outras Aplicações

O princípio da evaporação a vácuo também é usado em outros campos, como o tratamento de águas residuais. Nesse contexto, um vácuo é usado para diminuir o ponto de ebulição da água, permitindo que ela evapore e se separe de contaminantes de forma eficiente. Este é um processo de separação, não um processo de deposição para criar filmes.

Como Aplicar Isso ao Seu Projeto

A sua escolha de técnica depende inteiramente das propriedades exigidas do seu filme final.

- Se o seu foco principal for a maior pureza possível: A evaporação por feixe de elétrons é a escolha clara, pois minimiza a contaminação do aparelho de aquecimento.

- Se o seu foco principal for a simplicidade ou o revestimento de metais padrão: A evaporação térmica é frequentemente uma solução suficiente e mais econômica para aplicações como revestimentos decorativos ou metalização básica.

- Se o seu foco principal for a criação de uma liga ou filme compósito: A evaporação multi-fonte é o único método que permite a deposição simultânea de diferentes materiais.

- Se o seu foco principal for o revestimento de uma forma 3D complexa: Esteja ciente de que a evaporação a vácuo é um processo de linha de visão, e alcançar uma cobertura uniforme exigirá mecanismos sofisticados de rotação do substrato.

Ao entender esses mecanismos centrais e as compensações, você pode selecionar e controlar o processo de evaporação a vácuo para alcançar as propriedades de filme precisas que sua aplicação exige.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer uma fonte sólida em um vácuo para vaporizá-la, e então condensar o vapor em um substrato mais frio. |

| Técnicas Chave | Evaporação Térmica, Evaporação por Feixe de Elétrons (E-Beam), Evaporação Multi-Fonte |

| Vantagem Principal | Cria filmes finos uniformes e de alta pureza. |

| Limitação Principal | Processo de linha de visão; pode ter menor adesão e requer aquecimento do substrato. |

Pronto para alcançar filmes finos superiores para sua pesquisa ou produção?

Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho, incluindo sistemas de evaporação a vácuo adaptados às suas necessidades específicas. Se você precisa da pureza máxima da evaporação por feixe de elétrons ou da simplicidade da evaporação térmica, nossos especialistas podem ajudá-lo a selecionar a solução perfeita.

Fornecemos equipamentos e consumíveis confiáveis que garantem controle preciso de temperatura, integridade de alto vácuo e resultados consistentes para laboratórios em eletrônica, óptica e ciência dos materiais.

Contate a KINTEK hoje para discutir seu projeto e descobrir como nossa tecnologia de evaporação a vácuo pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- O que é o processo de evaporação em semicondutores? Um Guia para a Deposição de Filmes Finos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?