O principal uso da sinterização em um alto-forno é atuar como uma matéria-prima pré-processada e ideal para a produção de ferro. É um agregado projetado, criado pelo aquecimento de partículas finas de minério de ferro com fundentes e combustível até que se fundam em uma massa dura e porosa. Esse processo transforma finos de minério, que de outra forma seriam inutilizáveis, em um produto com o tamanho, a resistência e as propriedades químicas perfeitas necessárias para uma operação eficiente do alto-forno.

O problema central é que o minério de ferro fino, semelhante a poeira, não pode ser alimentado diretamente em um alto-forno — ele entupiria o forno e seria expelido pelo topo. A sinterização resolve isso aglomerando esses finos em um material forte e permeável que otimiza todo o processo de fabricação de ferro.

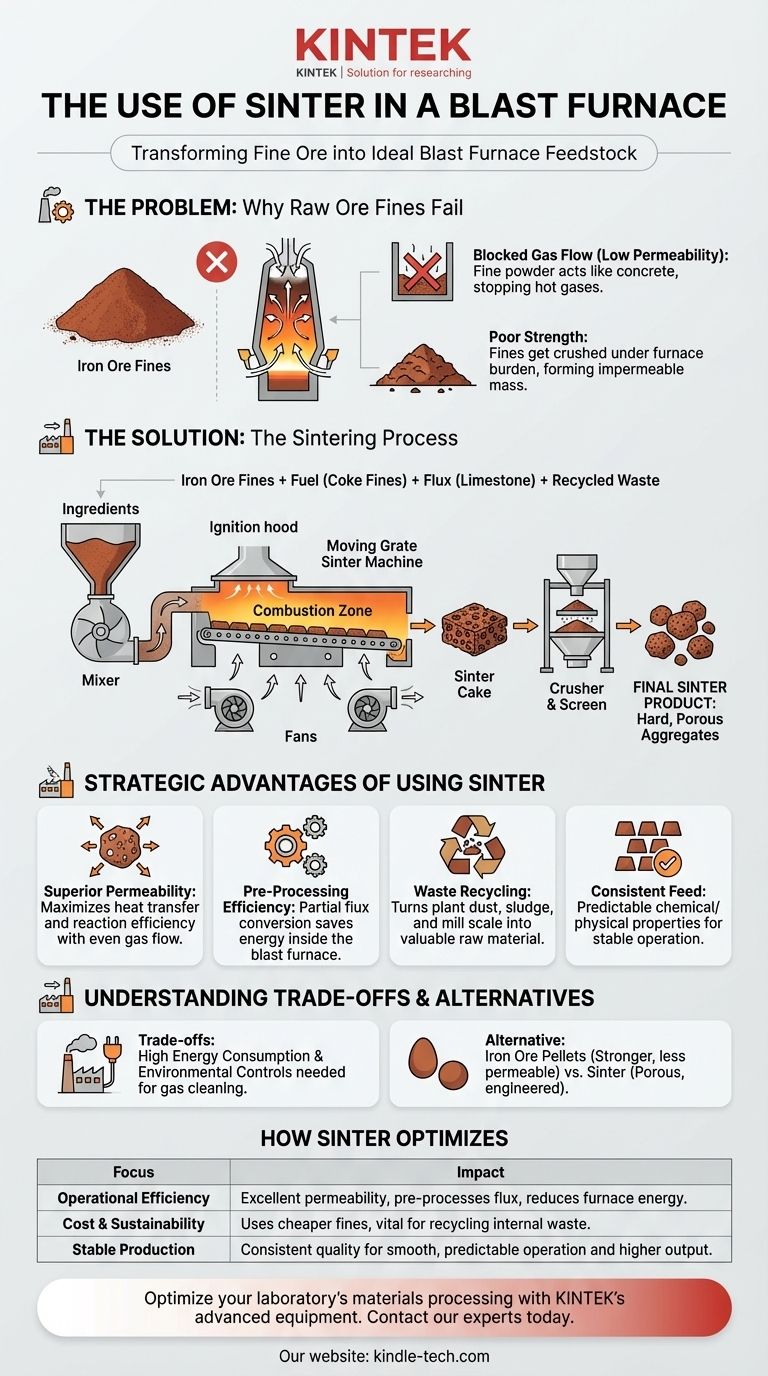

O Problema: Por Que os Finos de Minério Bruto Falham no Forno

O Dilema dos "Finos"

A mineração e o processamento de minério de ferro geram naturalmente uma quantidade significativa de material fino, semelhante a pó. Esses "finos" são ricos em ferro, mas são fisicamente inadequados para uso direto.

Bloqueio do Fluxo de Gás (Baixa Permeabilidade)

Um alto-forno depende de um fluxo ascendente contínuo de gases extremamente quentes para aquecer e reduzir quimicamente o minério de ferro. Uma camada de pós finos agiria como concreto, bloqueando esse fluxo de gás crucial e impedindo o funcionamento do forno.

Baixa Resistência e Estabilidade

As matérias-primas em um alto-forno formam uma coluna maciça que pesa milhares de toneladas. As partículas finas não têm a resistência mecânica para suportar esse peso e seriam esmagadas em uma massa densa e impermeável.

A Solução: Como a Sinterização Cria a Matéria-Prima Ideal

Combinando os Ingredientes

O processo de sinterização começa misturando finos de minério de ferro com outros materiais finos essenciais:

- Combustível: Finos de coque fornecem o calor para o processo de fusão.

- Fundente: Finos de calcário ou dolomita são adicionados para ajudar a remover impurezas no alto-forno posteriormente.

- Materiais Reciclados: Poeira, lodo e carepa de laminação de outras partes da usina siderúrgica são frequentemente incluídos, tornando a sinterização um processo de reciclagem eficaz.

Fundindo Partículas com Calor

Esta mistura cuidadosamente preparada é espalhada sobre uma grelha móvel. A superfície é acesa e ventiladores potentes puxam o ar através da camada. Isso cria uma zona de combustão estreita e de alta temperatura que se move através do material, aquecendo as partículas a cerca de 1300-1400°C.

Essa temperatura é quente o suficiente para fazer com que as superfícies das partículas se fundam — um processo chamado fusão incipiente — sem derreter toda a massa.

Criação do Produto Final

O resultado é uma chapa sólida e fundida chamada "bolo de sínter". Este bolo é então quebrado, esmagado e peneirado para produzir um produto final com tamanho consistente e controlado e alta porosidade.

As Vantagens Estratégicas de Usar Sínter

1. Permeabilidade Superior

A estrutura porosa do sínter é sua propriedade física mais importante. Ela permite que os gases redutores quentes fluam uniformemente por todo o forno, maximizando a transferência de calor e a eficiência das reações químicas.

2. Pré-processamento para Eficiência

O processo de sinterização realiza parte do trabalho químico antes que o material sequer entre no alto-forno. O calcário (carbonato de cálcio) é parcialmente convertido em cal (óxido de cálcio), uma etapa que consumiria energia valiosa dentro do forno.

3. Um Veículo para Reciclagem

A sinterização é o principal método para reciclar materiais residuais ricos em ferro gerados dentro de uma usina siderúrgica. Isso transforma um problema de descarte caro em uma matéria-prima valiosa, melhorando o desempenho econômico e ambiental.

4. Alimentação Consistente e Previsível

Ao misturar vários materiais brutos, uma usina de sinterização produz uma matéria-prima com propriedades químicas e físicas altamente consistentes. Essa consistência leva a uma operação de alto-forno mais estável, previsível e controlável.

Entendendo as Compensações

Alto Consumo de Energia

Uma usina de sinterização é, em si, um grande consumidor de energia. O processo requer energia térmica e elétrica significativa para operar os ventiladores e gerar o calor necessário para a fusão.

Controles Ambientais São Críticos

O processo pode liberar poluentes como óxidos de enxofre (SOx), óxidos de nitrogênio (NOx) e poeira. Usinas de sinterização modernas exigem sistemas de limpeza de gases extensos e caros para mitigar seu impacto ambiental.

A Alternativa: Pelotas

A outra forma principal de matéria-prima aglomerada são as pelotas de minério de ferro. As pelotas são formadas pelo rolamento de concentrados de minério muito finos em pequenas esferas e seu cozimento em um forno. Embora sejam tipicamente mais fortes que o sínter, elas são geralmente menos permeáveis. A escolha entre usar sínter ou pelotas depende frequentemente da qualidade do minério disponível e da economia específica da usina siderúrgica.

Como o Sínter Otimiza o Alto-Forno

- Se seu foco principal for a eficiência operacional: O sínter fornece excelente permeabilidade para o fluxo de gás e pré-processa o fundente, reduzindo a energia necessária dentro do alto-forno.

- Se seu foco principal for a redução de custos e sustentabilidade: O sínter permite o uso de finos de minério de ferro mais baratos e serve como uma ferramenta vital para reciclar resíduos internos da planta.

- Se seu foco principal for a produção estável: A qualidade consistente e projetada do sínter garante uma operação suave e previsível do forno, levando a maior produção e melhor qualidade do ferro-gusa.

Em última análise, o sínter transforma um subproduto industrial de baixo valor em um ativo de alto desempenho que é essencial para a fabricação de ferro moderna e eficiente.

Tabela de Resumo:

| Vantagem | Impacto na Operação do Alto-Forno |

|---|---|

| Permeabilidade Superior | Permite fluxo de gás uniforme para transferência de calor eficiente e reações químicas. |

| Fundente Pré-processado | Reduz o consumo de energia ao converter parcialmente o calcário em cal antes da entrada. |

| Reciclagem de Resíduos | Incorpora poeira e lodo da planta, transformando resíduos em matéria-prima valiosa. |

| Qualidade Consistente | Fornece alimentação estável e previsível para uma operação mais suave do forno e maior produção. |

Otimize o processamento de materiais do seu laboratório com os equipamentos avançados da KINTEK. Assim como o sínter aprimora a eficiência do alto-forno, nossos fornos de laboratório, moinhos e consumíveis são projetados para fornecer resultados precisos e confiáveis para sua pesquisa e controle de qualidade. Seja testando matérias-primas ou desenvolvendo novos processos, a KINTEK fornece as ferramentas robustas de que você precisa para o sucesso. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para os desafios exclusivos do seu laboratório!

Guia Visual

Produtos relacionados

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Como as propriedades mecânicas são afetadas pela sinterização? Domine as compensações para materiais mais fortes

- Qual é o papel do sistema hidráulico na prensagem a quente? Alcançar a Densidade e Resistência Máximas do Material

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação