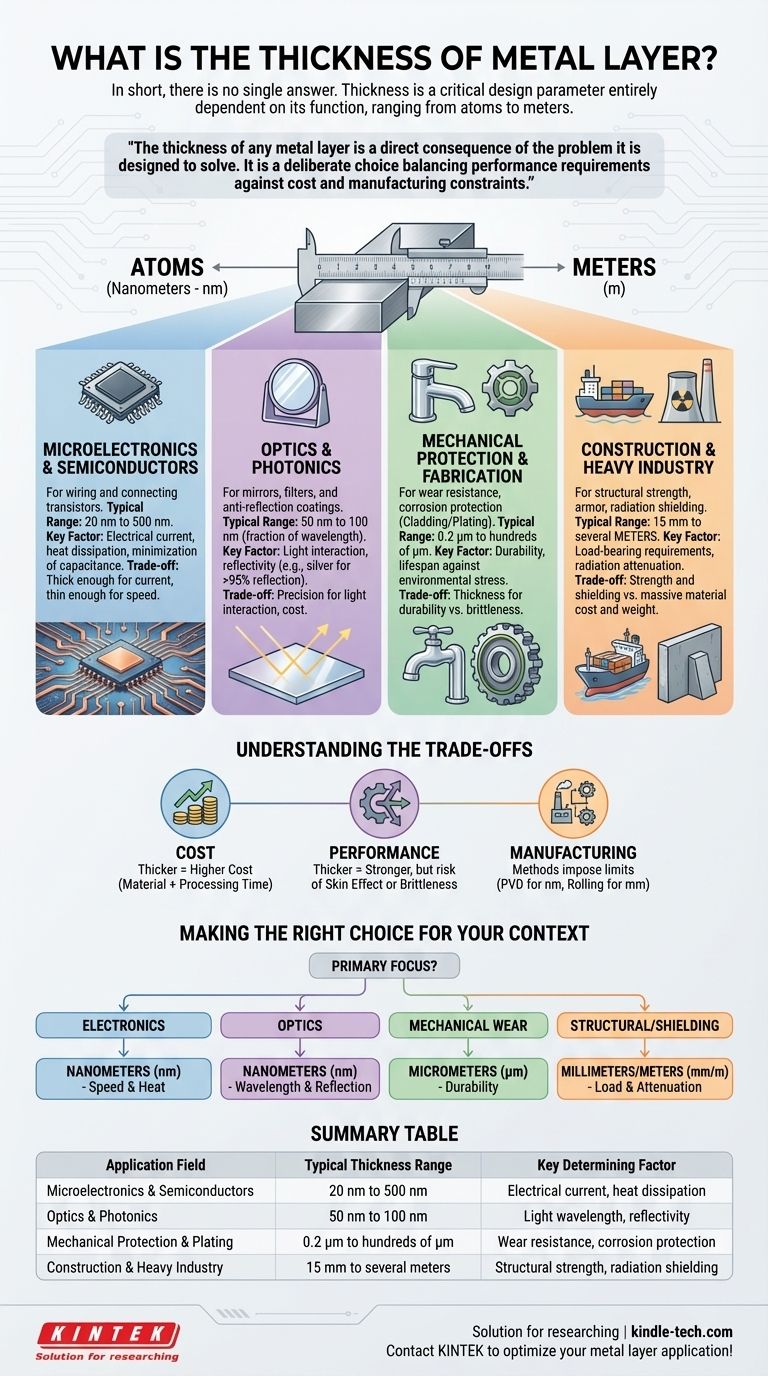

Em resumo, não há uma resposta única. A espessura de uma camada de metal não é um valor fixo, mas sim um parâmetro de projeto crítico que depende inteiramente de sua função pretendida. Esse valor pode variar de alguns átomos de espessura em um chip semicondutor a vários metros de espessura para blindagem contra radiação em uma instalação nuclear.

A espessura de qualquer camada de metal é uma consequência direta do problema que ela foi projetada para resolver. É uma escolha deliberada que equilibra os requisitos de desempenho — como condutividade elétrica, resistência mecânica ou comportamento óptico — com as restrições de custo e viabilidade de fabricação.

Por que a Aplicação Determina a Espessura

O termo "camada de metal" é usado em dezenas de indústrias, da microeletrônica à construção pesada. A espessura necessária é ditada pelas propriedades físicas exigidas para que a camada desempenhe sua função com sucesso. Uma camada projetada para fins elétricos tem requisitos vastamente diferentes de uma projetada para integridade estrutural.

Para Microeletrônica e Semicondutores

Em circuitos integrados, as camadas de metal (como cobre ou alumínio) formam a fiação que conecta bilhões de transistores. Aqui, a espessura é medida em nanômetros (nm).

Uma faixa típica pode ser de 20 nm a 500 nm. A espessura é um equilíbrio cuidadoso. Deve ser espessa o suficiente para transportar a corrente elétrica necessária sem superaquecer (eletromigração), mas fina o suficiente para minimizar a capacitância entre as camadas, o que retardaria o chip.

Para Óptica e Fotônica

Camadas de metal são usadas para criar espelhos ou filtros especializados. A espessura é escolhida com base em sua interação com a luz e é frequentemente uma fração de um comprimento de onda específico.

Para um espelho altamente reflexivo, uma camada de prata ou alumínio pode ter 50 nm a 100 nm de espessura. Isso é suficiente para ser opaco e refletir mais de 95% da luz visível. Para revestimentos antirreflexo, são usadas películas multicamadas muito mais finas para criar interferência destrutiva.

Para Proteção Mecânica e Fabricação

Na fabricação, as camadas de metal fornecem resistência ao desgaste, proteção contra corrosão ou uma base para processamento adicional. Isso é frequentemente chamado de revestimento (cladding) ou galvanoplastia (plating).

A espessura aqui é medida em micrômetros (µm), também conhecidos como mícrons. Um banho de cromo em uma torneira para resistência à corrosão pode ter 0,2 µm a 0,5 µm, enquanto uma camada de face dura em uma ferramenta industrial pode ter centenas de micrômetros de espessura.

Para Construção e Indústria Pesada

Em aplicações de grande escala, as camadas de metal fornecem resistência estrutural, blindagem ou contenção. A espessura é medida em milímetros (mm) ou centímetros (cm).

O casco de chapa de aço de um navio de carga pode ter de 15 mm a 25 mm de espessura. As camadas de aço e chumbo no vaso de contenção de um reator nuclear podem ter vários metros de espessura para fornecer blindagem contra radiação.

Compreendendo os Compromissos: Custo, Desempenho e Processo

A escolha da espessura de uma camada nunca é feita no vácuo. Envolve um equilíbrio crítico de fatores concorrentes que todo engenheiro deve considerar.

Custo vs. Espessura

Camadas mais espessas quase sempre significam custos mais altos. Isso se deve não apenas à maior quantidade de matéria-prima (como ouro ou platina), mas também ao maior tempo de processamento necessário para deposição, galvanoplastia ou laminação.

Degradação do Desempenho

Embora mais espesso possa significar mais forte, também pode prejudicar o desempenho. Em eletrônica de alta frequência, um fenômeno chamado "efeito pelicular" (skin effect) faz com que a corrente flua apenas na superfície externa de um condutor, fazendo com que um fio grosso se comporte como um fino e desperdiçando material. Um revestimento excessivamente espesso também pode ser quebradiço e propenso a rachaduras.

Limitações de Fabricação

O método usado para criar a camada impõe seus próprios limites. A Deposição Física de Vapor (PVD) é excelente para criar filmes uniformes em escala nanométrica, mas é muito lenta e cara para camadas de espessura milimétrica. A laminação e a soldagem são eficientes para chapas grossas, mas carecem da precisão necessária para revestimentos ópticos.

Fazendo a Escolha Certa para o Seu Contexto

Para determinar a espessura relevante, você deve primeiro identificar a função principal da camada dentro do seu campo específico.

- Se o seu foco principal for eletrônica ou semicondutores: A espessura será em nanômetros, ditada pela velocidade do sinal, densidade de corrente e dissipação de calor.

- Se o seu foco principal for óptica: A espessura será em nanômetros, determinada pelo comprimento de onda alvo da luz para reflexão, absorção ou interferência.

- Se o seu foco principal for desgaste mecânico ou corrosão: A espessura será em micrômetros, escolhida pela resistência ao desgaste e vida útil contra um estresse ambiental específico.

- Se o seu foco principal for integridade estrutural ou blindagem: A espessura será em milímetros ou centímetros, calculada com base nos requisitos de suporte de carga ou nas propriedades de atenuação de radiação.

Em última análise, a espessura de uma camada de metal é uma resposta precisa a uma questão de engenharia específica.

Tabela de Resumo:

| Campo de Aplicação | Faixa de Espessura Típica | Fator Determinante Principal |

|---|---|---|

| Microeletrônica e Semicondutores | 20 nm a 500 nm | Corrente elétrica, dissipação de calor |

| Óptica e Fotônica | 50 nm a 100 nm | Comprimento de onda da luz, refletividade |

| Proteção Mecânica e Galvanoplastia | 0,2 µm a centenas de µm | Resistência ao desgaste, proteção contra corrosão |

| Construção e Indústria Pesada | 15 mm a vários metros | Resistência estrutural, blindagem contra radiação |

Com dificuldades para determinar a espessura ideal da camada de metal para sua aplicação específica? A espessura correta é fundamental para o desempenho, custo e fabricabilidade. A KINTEK é especializada em equipamentos de laboratório e consumíveis para deposição e análise precisa de materiais, atendendo a indústrias que vão da microeletrônica à fabricação pesada. Nossos especialistas podem ajudá-lo a selecionar o equipamento e os processos corretos para alcançar as propriedades de camada desejadas. Entre em contato com nossa equipe hoje mesmo para discutir os requisitos do seu projeto e otimizar sua aplicação de camada de metal!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Qual a espessura do revestimento CVD? Otimize a Resistência ao Desgaste e a Durabilidade da Sua Ferramenta

- Qual é o princípio da CVD? Um Guia para Deposição Química a Vapor

- O que é a técnica de Deposição Física de Vapor? Um Guia para Revestimentos de Película Fina de Alto Desempenho

- O que é o método CVD em nanomateriais? Um Guia para a Síntese de Materiais de Alta Pureza

- Qual é a necessidade de vácuo ao revestir filmes usando sputtering? Garantindo Pureza e Eficiência do Processo

- Quais são as aplicações de filmes finos na indústria? Desbloqueie a Engenharia Avançada de Superfícies para os Seus Produtos

- Por que fazemos a pulverização catódica (sputtering)? Obtenha Qualidade e Adesão Superiores de Filmes Finos

- Qual é o princípio da CVD e suas aplicações? Um Guia para Construir Materiais do Átomo para Cima