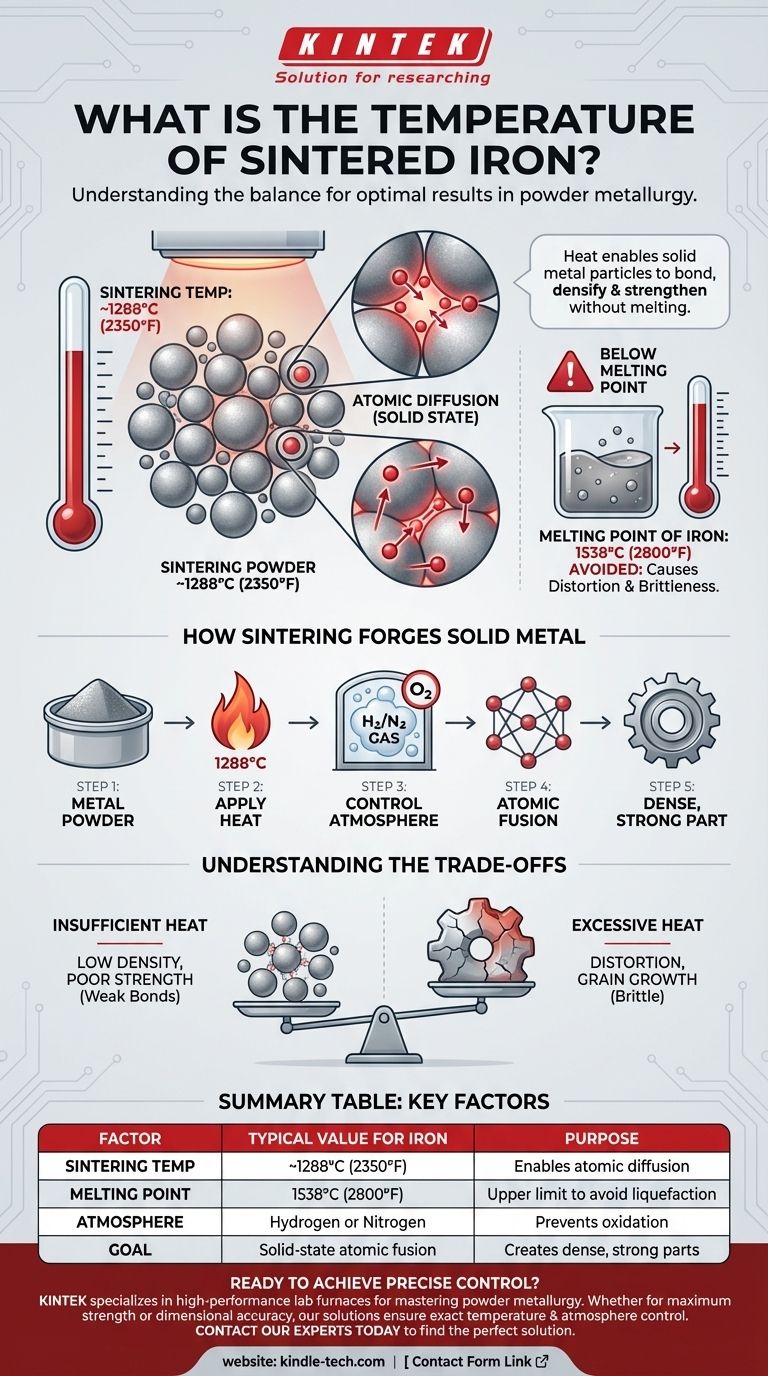

Na prática, o ferro é tipicamente sinterizado a temperaturas próximas de 1288°C (2350°F). Esta alta temperatura é crucial para o processo, mas é intencionalmente mantida abaixo do ponto de fusão real do ferro, que é de 1538°C (2800°F). O objetivo não é liquefazer o metal, mas dar às partículas de pó metálico energia suficiente para se fundirem numa peça sólida e funcional.

A chave para entender a temperatura de sinterização é reconhecer que o processo é sobre fusão atômica, não fusão. O calor permite que as partículas de metal sólido se liguem e se densifiquem, criando um componente forte sem nunca transformá-lo em líquido.

Como a Sinterização Forja Metal Sólido a Partir de Pó

A sinterização é um pilar da metalurgia do pó, um processo que transforma pós metálicos finos em peças fortes e de forma final. Ela depende de um equilíbrio cuidadoso de temperatura, atmosfera e tempo.

O Papel Fundamental do Calor

O objetivo principal da alta temperatura é permitir a difusão atômica. A cerca de 1288°C, os átomos de ferro tornam-se altamente agitados. Essa energia permite que eles se movam através dos limites das partículas de pó individuais, criando fortes ligações metálicas onde as partículas se tocam.

Pense nisso como pressionar um punhado de flocos de neve para formar uma bola de neve sólida. O calor na sinterização é a "pressão" que funde as partículas individuais em uma massa única e densa.

A Importância Crítica da Atmosfera

Este processo não acontece ao ar livre. Os fornos de sinterização são preenchidos com uma atmosfera rigorosamente controlada, tipicamente um gás redutor como hidrogênio ou um gás inerte como nitrogênio.

Isso é essencial para prevenir a oxidação. Se o oxigênio estivesse presente nessas altas temperaturas, o ferro formaria rapidamente óxido de ferro (ferrugem), comprometendo a integridade e a resistência do componente final.

Compreendendo as Compensações

Escolher a temperatura de sinterização precisa é uma decisão de engenharia crítica que envolve o equilíbrio de fatores concorrentes. Não é um número único e fixo, mas uma variável controlada para atingir um resultado desejado.

O Risco de Calor Insuficiente

Se a temperatura for muito baixa, a difusão atômica será lenta e incompleta. Isso resulta em ligações fracas entre as partículas. A peça final sofrerá de baixa densidade e baixa resistência mecânica, tornando-a inadequada para a maioria das aplicações.

O Perigo do Calor Excessivo

Se a temperatura se aproximar muito do ponto de fusão do ferro, você corre o risco de distorção e crescimento indesejado de grãos. A peça pode perder sua forma precisa, e grandes grãos cristalinos podem se formar dentro do metal, muitas vezes tornando-o mais quebradiço. Isso anula o propósito de criar um componente forte e dimensionalmente preciso.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal é determinada inteiramente pelos objetivos do processo de fabricação e pela liga de material específica que está sendo usada.

- Se o seu foco principal é a máxima resistência e densidade: Você operará na extremidade superior da faixa de sinterização, perto de 1288°C, para garantir a ligação mais completa possível das partículas.

- Se o seu foco principal é a precisão dimensional para formas complexas: Você pode usar uma temperatura ligeiramente mais baixa ou um ciclo de aquecimento mais controlado para minimizar o risco de qualquer distorção da peça.

- Se o seu foco principal é a eficiência de custos para peças não críticas: Temperaturas mais baixas podem ser usadas para reduzir o consumo de energia, desde que as propriedades mecânicas resultantes ainda sejam aceitáveis para a aplicação.

Em última análise, dominar o processo de sinterização é sobre controlar precisamente a temperatura para produzir uma peça final com as propriedades exatas exigidas.

Tabela Resumo:

| Fator | Valor Típico para Ferro | Propósito |

|---|---|---|

| Temperatura de Sinterização | ~1288°C (2350°F) | Permite a difusão atômica para ligar partículas |

| Ponto de Fusão do Ferro | 1538°C (2800°F) | Limite superior para evitar liquefação |

| Atmosfera | Hidrogênio ou Nitrogênio | Previne a oxidação durante o aquecimento |

| Objetivo | Fusão atômica em estado sólido | Cria peças densas e fortes a partir de pó |

Pronto para alcançar controle preciso sobre o seu processo de sinterização?

Na KINTEK, somos especializados em fornecer os fornos de laboratório de alto desempenho e os consumíveis de que você precisa para dominar a metalurgia do pó. Seja para sinterizar ferro para máxima resistência ou precisão dimensional, nosso equipamento garante o controle exato de temperatura e atmosfera crítico para o sucesso.

Vamos discutir o seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- Quais são os métodos de aquecimento para brasagem? Escolha o método certo para suas necessidades de produção

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Quais são os defeitos em peças sinterizadas? Evite problemas de empenamento, rachaduras e porosidade