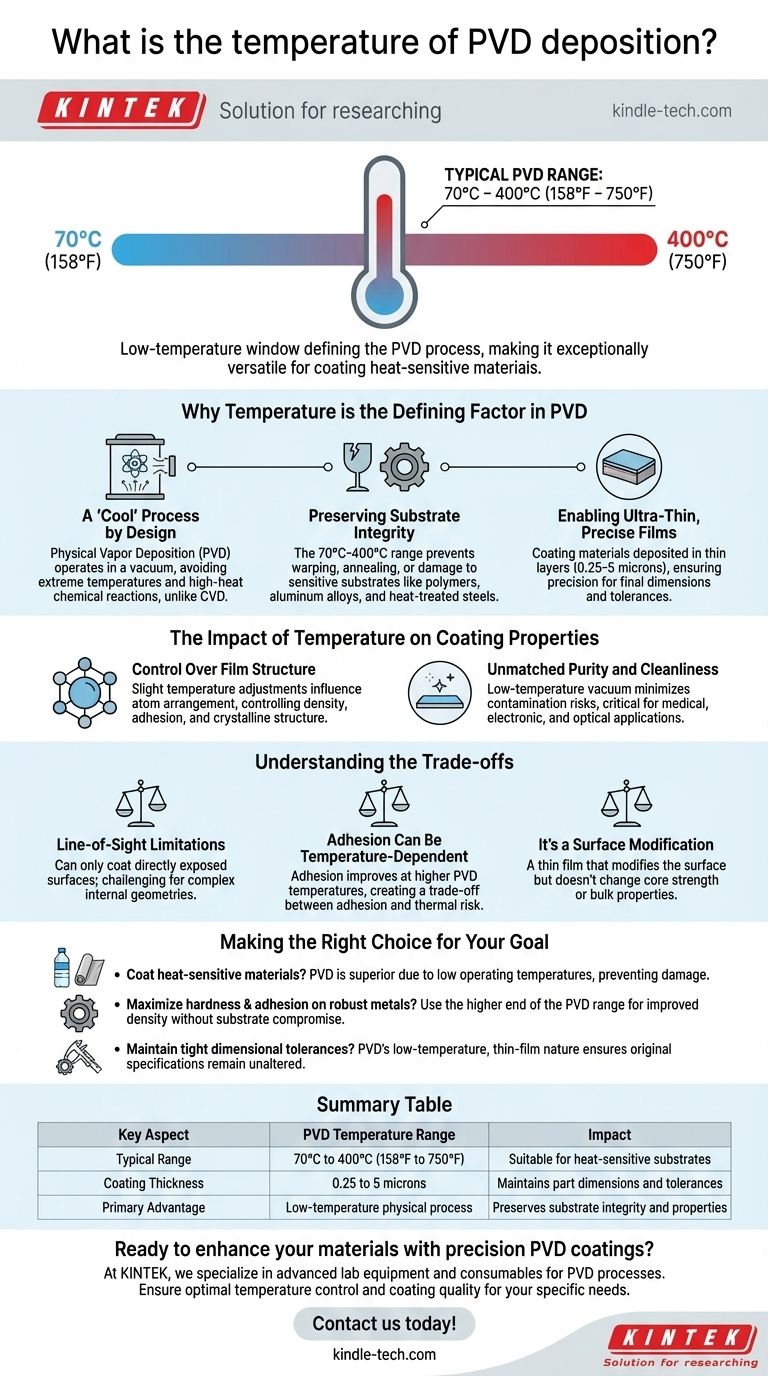

A temperatura típica para um processo de Deposição Física de Vapor (PVD) varia de 70°C a aproximadamente 400°C (158°F a 750°F). Esta janela de temperatura relativamente baixa é uma característica definidora do processo PVD. É precisamente essa característica que o torna excepcionalmente versátil e adequado para revestir materiais, incluindo plásticos e outros substratos sensíveis ao calor, que seriam danificados por métodos de temperatura mais alta.

Embora muitos fatores definam a qualidade de um revestimento, a temperatura é a variável crítica que torna o PVD unicamente capaz. Sua natureza de baixo calor não é uma limitação, mas uma vantagem central, permitindo a aplicação de filmes finos de alto desempenho em uma gama incomparável de materiais sem alterar suas propriedades fundamentais.

Por que a Temperatura é o Fator Definidor no PVD

A eficácia do PVD está intrinsecamente ligada à sua operação em um ambiente de vácuo controlado e de baixa temperatura. Este não é um detalhe incidental, mas um princípio de design central que o distingue de outros métodos de revestimento.

Um Processo "Frio" por Design

PVD é uma técnica de deposição por linha de visão onde um material sólido é vaporizado em vácuo e depositado átomo por átomo em um substrato. Ao contrário da deposição química de vapor (CVD), que depende de reações químicas de alta temperatura, o PVD é um processo físico.

Essa diferença fundamental significa que o PVD evita as temperaturas extremas que podem deformar, recozer ou danificar de outra forma a peça que está sendo revestida.

Preservando a Integridade do Substrato

A faixa de 70°C a 400°C está bem abaixo do ponto de fusão ou deformação da maioria dos materiais de engenharia. Isso permite o revestimento bem-sucedido de substratos sensíveis à temperatura.

Isso inclui polímeros, ligas de alumínio e aços tratados termicamente cujas propriedades de volume cuidadosamente projetadas seriam comprometidas por calor excessivo.

Permitindo Filmes Ultrafinos e Precisos

Como o substrato permanece estável e frio, o material de revestimento pode ser depositado em camadas extremamente finas e uniformes. Os revestimentos PVD geralmente variam de 0,25 a 5 mícrons de espessura.

Essa precisão garante que as dimensões e tolerâncias finais de uma peça projetada permaneçam inalteradas, um requisito crítico em indústrias de alta precisão.

O Impacto da Temperatura nas Propriedades do Revestimento

A temperatura específica escolhida dentro da faixa PVD é um parâmetro chave usado para ajustar as características finais do próprio revestimento.

Controle sobre a Estrutura do Filme

Pequenos ajustes na temperatura do substrato influenciam diretamente como os átomos depositados se organizam. Isso permite que os engenheiros controlem a densidade, adesão e estrutura cristalina do filme.

Uma temperatura mais alta dentro da janela PVD geralmente resulta em um filme mais denso, mais duro e com maior adesão ao substrato.

Pureza e Limpeza Inigualáveis

Operar em vácuo a baixas temperaturas minimiza o risco de contaminação da atmosfera ou de reações químicas secundárias indesejadas.

Isso resulta em um revestimento excepcionalmente puro e limpo, essencial para aplicações médicas, eletrônicas e ópticas onde a contaminação pode causar falha de componentes.

Compreendendo as Compensações

Embora sua natureza de baixa temperatura seja uma vantagem primária, o PVD possui limitações práticas que são importantes de entender.

Limitações de Linha de Visão

PVD é um processo de "linha de visão", o que significa que ele só pode revestir superfícies que estão diretamente expostas à fonte de vapor.

Revestir geometrias internas complexas ou características profundamente rebaixadas pode ser desafiador e pode exigir fixação complexa e rotação da peça durante o processo.

A Adesão Pode Ser Dependente da Temperatura

Embora o PVD funcione em baixas temperaturas, a adesão do revestimento pode ser frequentemente melhorada processando na extremidade superior da faixa de temperatura PVD (por exemplo, 350-400°C).

Isso cria uma compensação: para os substratos mais sensíveis, pode-se ter que aceitar uma adesão ligeiramente menor para evitar qualquer risco de dano térmico.

É uma Modificação de Superfície

O PVD cria uma superfície excepcionalmente durável, mas é fundamentalmente um filme fino. Ele não altera a resistência central ou as propriedades de volume do material subjacente.

Isso é tipicamente um benefício, pois preserva as características de engenharia originais do substrato, mas significa que o PVD não pode ser usado para fortalecer uma peça de dentro para fora.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de deposição ideal é ditada pelo material do seu substrato e pelas características de desempenho desejadas.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como plásticos ou alumínio: PVD é a escolha superior devido às suas baixas temperaturas de operação, prevenindo danos ao substrato.

- Se o seu foco principal é alcançar a máxima dureza e adesão do revestimento em metais robustos: Você pode utilizar a extremidade superior da faixa de temperatura PVD para melhorar a densidade do filme sem comprometer o substrato.

- Se o seu foco principal é manter tolerâncias dimensionais apertadas em uma peça acabada: A natureza de baixa temperatura e filme fino do PVD garante que as especificações da peça permaneçam completamente inalteradas.

Em última análise, compreender a faixa de temperatura do PVD permite que você aproveite suas vantagens únicas para melhorar o desempenho da superfície sem comprometer o material subjacente.

Tabela Resumo:

| Aspecto Chave | Faixa de Temperatura PVD | Impacto |

|---|---|---|

| Faixa Típica | 70°C a 400°C (158°F a 750°F) | Adequado para substratos sensíveis ao calor |

| Espessura do Revestimento | 0,25 a 5 mícrons | Mantém as dimensões e tolerâncias da peça |

| Vantagem Principal | Processo físico de baixa temperatura | Preserva a integridade e as propriedades do substrato |

Pronto para aprimorar seus materiais com revestimentos PVD de precisão?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos PVD. Nossas soluções garantem controle ideal de temperatura e qualidade de revestimento para suas necessidades específicas de substrato — seja você trabalhando com plásticos, metais ou outros materiais sensíveis.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar um desempenho de superfície superior sem comprometer a integridade do seu material!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura