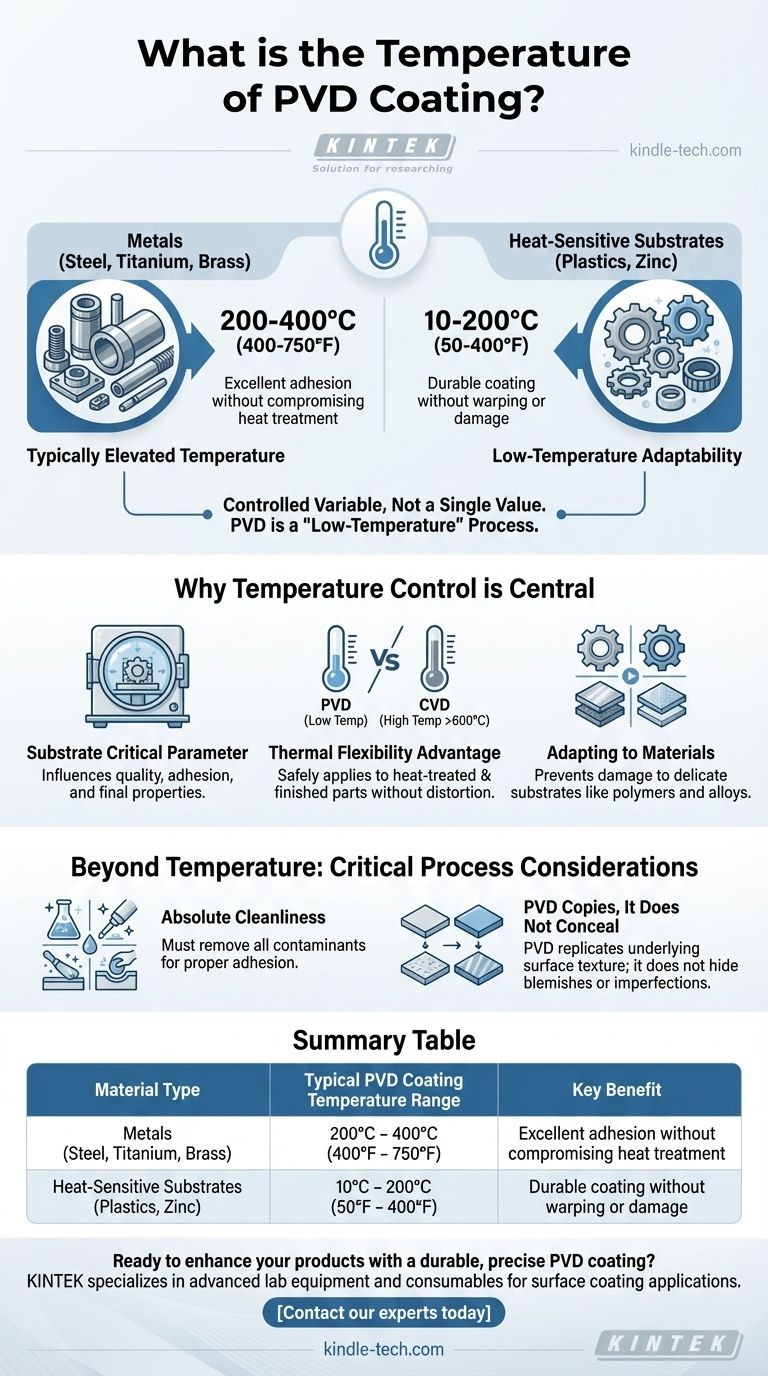

A temperatura de um processo de revestimento PVD não é um valor único, mas uma variável controlada que depende muito do material a ser revestido. Tipicamente, a temperatura do processo para metais como aço ou latão está na faixa de 200-400°C (aproximadamente 400-750°F). Para substratos mais sensíveis ao calor, como plásticos ou ligas de zinco, a temperatura pode ser ajustada para ser significativamente mais baixa, desde a temperatura ambiente até 200°C (50-400°F).

O ponto chave é que a Deposição Física de Vapor (PVD) é fundamentalmente um processo de revestimento de "baixa temperatura". Essa flexibilidade térmica é uma de suas principais vantagens, permitindo que melhore uma ampla variedade de materiais sem alterar suas propriedades estruturais subjacentes.

Por que o Controle de Temperatura é Central para o PVD

A temperatura do substrato (a peça sendo revestida) é um parâmetro crítico que influencia diretamente a qualidade, a adesão e as propriedades finais do revestimento PVD. É uma variável cuidadosamente equilibrada na câmara de deposição a vácuo.

A Faixa Típica para Metais

Para a maioria das aplicações industriais comuns envolvendo aço, titânio ou latão, o processo é executado entre 200°C e 400°C.

Essa temperatura elevada promove uma melhor adesão do revestimento ao substrato e ajuda a alcançar a densidade e dureza desejadas do revestimento.

Adaptação para Substratos Sensíveis ao Calor

Uma força chave do PVD é sua adaptabilidade. Para materiais que não podem suportar altas temperaturas, como polímeros (plásticos) ou certas ligas metálicas como o zinco, o processo pode ser executado em temperaturas muito mais baixas.

Isso pode variar de 10°C a 200°C (50°F a 400°F), prevenindo qualquer dano, empenamento ou comprometimento da integridade da peça.

A Vantagem Sobre Métodos de Alta Temperatura

Este perfil de temperatura controlado e relativamente baixo é uma vantagem distinta sobre outros processos como a Deposição Química de Vapor (CVD), que frequentemente requer temperaturas que excedem 600°C.

A menor entrada de calor do PVD significa que ele pode ser aplicado com segurança a peças acabadas, tratadas termicamente e usinadas com precisão sem causar distorção ou alterar o temperamento do material.

Além da Temperatura: Considerações Críticas do Processo

Embora a temperatura seja um parâmetro vital, é apenas uma parte do quebra-cabeça. Alcançar um revestimento PVD bem-sucedido requer uma compreensão holística de todo o processo, especialmente a preparação da superfície.

A Necessidade de Limpeza Absoluta

Antes de entrar na câmara de revestimento, as peças devem ser meticulosamente limpas. O processo deve remover todos os contaminantes, incluindo óxidos, filmes orgânicos e qualquer resíduo de usinagem anterior.

Técnicas como decapagem ácida, jateamento de areia ou polimento são usadas para criar uma superfície impecável, o que é essencial para a adesão adequada do revestimento.

O PVD Copia, Não Esconde

É crucial entender que o PVD é um revestimento de filme fino que replica perfeitamente a textura da superfície subjacente. Ele não nivela, preenche ou esconde arranhões, manchas ou imperfeições.

Se você deseja um acabamento PVD polido e espelhado, a peça deve ser polida até um acabamento espelhado antes de ser revestida. Da mesma forma, um acabamento escovado ou acetinado deve ser aplicado ao substrato primeiro para obter um resultado PVD fosco.

Fazendo a Escolha Certa para o Seu Material

Compreender os requisitos de temperatura ajuda a determinar se o PVD é a escolha correta para sua aplicação específica.

- Se seu foco principal é revestir peças de aço ou titânio de alta tolerância: O PVD é uma excelente escolha, pois sua faixa de temperatura está com segurança abaixo do ponto em que alteraria o tratamento térmico ou as dimensões do material.

- Se seu foco principal é adicionar um revestimento durável a plásticos ou zinco: A capacidade do PVD de operar em temperaturas muito baixas o torna uma das poucas opções de revestimento de alto desempenho disponíveis para esses materiais sensíveis ao calor.

- Se seu foco principal é alcançar um acabamento estético impecável: Sua atenção deve estar na preparação da superfície antes do revestimento, pois a camada PVD apenas refletirá a qualidade da superfície à qual é aplicada.

Em última análise, a temperatura controlada do processo PVD o torna uma ferramenta excepcionalmente versátil e precisa para aumentar a durabilidade e o desempenho de uma vasta gama de produtos.

Tabela Resumo:

| Tipo de Material | Faixa Típica de Temperatura de Revestimento PVD | Benefício Chave |

|---|---|---|

| Metais (Aço, Titânio, Latão) | 200°C - 400°C (400°F - 750°F) | Excelente adesão sem comprometer o tratamento térmico |

| Substratos Sensíveis ao Calor (Plásticos, Zinco) | 10°C - 200°C (50°F - 400°F) | Revestimento durável sem empenamento ou danos |

Pronto para aprimorar seus produtos com um revestimento PVD durável e preciso?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações de revestimento de superfície. Se você trabalha com metais de alta tolerância ou plásticos delicados, nossas soluções podem ajudá-lo a alcançar resultados de revestimento superiores.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de revestimento do seu laboratório e ajudá-lo a aproveitar toda a versatilidade da tecnologia PVD.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

As pessoas também perguntam

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Qual é a frequência de RF para sputtering? Desbloqueando o Padrão para Materiais Isolantes

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados