Em sua essência, a extrusão por rosca é um processo de fabricação contínuo que utiliza uma rosca rotativa dentro de um cilindro aquecido para transformar pellets de plástico brutos em um produto contínuo e moldado. A rosca derrete, mistura e pressuriza o material, forçando-o através de uma abertura especialmente projetada chamada matriz para criar um perfil com uma seção transversal constante, como um tubo, mangueira ou caixilho de janela.

A extrusão por rosca não se trata apenas de empurrar material; é um processo térmico e mecânico precisamente controlado que derrete, transporta e molda polímeros brutos em um perfil contínuo. O design da rosca e a velocidade de rotação são os principais controles tanto para a qualidade quanto para a taxa de produção.

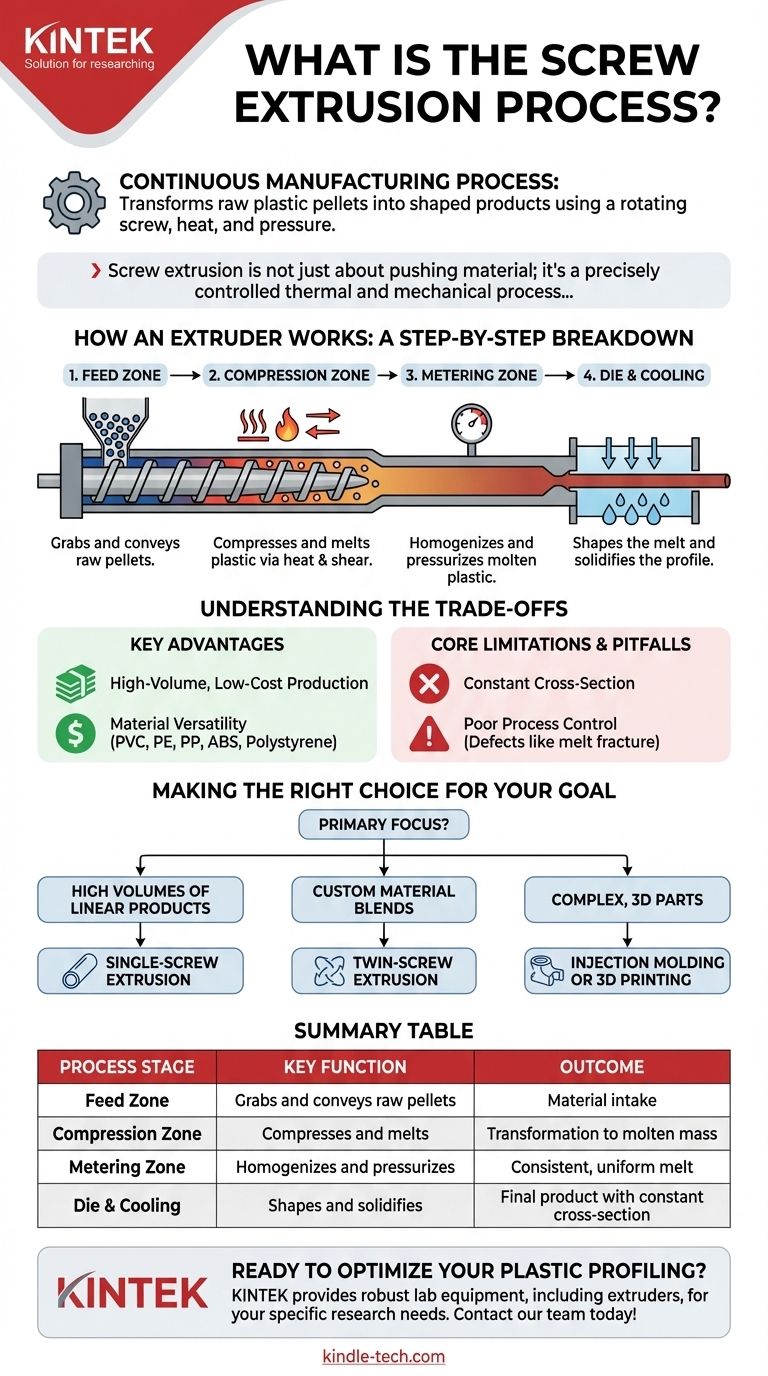

Como uma Extrusora Funciona: Uma Análise Detalhada Passo a Passo

Para realmente entender o processo, você deve ver a extrusora como um sistema com zonas funcionais distintas, cada uma com um propósito específico. A jornada do pellet bruto ao perfil acabado acontece em estágios ao longo do comprimento da rosca e do cilindro.

A Zona de Alimentação

Este é o ponto de entrada. O material plástico bruto, tipicamente em forma de pellet ou pó, é alimentado por gravidade de uma tremonha para o cilindro. Os canais da rosca nesta seção são profundos, projetados simplesmente para agarrar o material e transportá-lo para a frente da máquina.

A Zona de Compressão (ou Transição)

É aqui que a transformação começa. A profundidade do canal da rosca diminui gradualmente, comprimindo os pellets de plástico. Essa compressão, combinada com o calor dos aquecedores externos do cilindro e o imenso atrito de cisalhamento da rosca rotativa, faz com que o plástico derreta e se compacte.

A Zona de Dosagem

Na seção final da rosca, a profundidade do canal é rasa e constante. O objetivo principal aqui é homogeneizar o plástico fundido, garantindo uma temperatura consistente e eliminando quaisquer partículas sólidas remanescentes. Esta zona constrói a pressão final e estável necessária para empurrar o material fundido através da matriz a uma taxa uniforme.

A Matriz e o Resfriamento

O plástico totalmente fundido e pressurizado sai da rosca e é forçado através da matriz. A matriz é uma ferramenta precisamente usinada que confere a forma final ao material. Após sair da matriz, o perfil contínuo é imediatamente resfriado, tipicamente em um banho de água ou por jatos de ar, para solidificá-lo e fixar sua forma.

Compreendendo as Compensações

Como qualquer processo de fabricação, a extrusão por rosca possui capacidades e limitações distintas que a tornam ideal para algumas aplicações e inadequada para outras.

Principal Vantagem: Produção de Alto Volume e Baixo Custo

Para a criação de produtos com seção transversal constante, a extrusão é um dos métodos mais eficientes e econômicos disponíveis. Sua natureza contínua a torna ideal para produzir milhares de metros de tubos, mangueiras ou vedações com mão de obra mínima.

Principal Vantagem: Versatilidade de Materiais

O processo funciona com uma vasta gama de materiais termoplásticos, incluindo PVC, Polietileno (PE), Polipropileno (PP), ABS e Poliestireno. Isso permite uma ampla variedade de características de produto, desde tubos rígidos até vedações flexíveis.

Limitação Principal: Seção Transversal Constante

A limitação fundamental da extrusão é que ela só pode produzir peças com um perfil uniforme ao longo de seu comprimento. Não pode criar peças discretas e complexas com geometria variável, o que é domínio de processos como a moldagem por injeção.

Armadilha Comum: Controle de Processo Deficiente

A qualidade de um produto extrudado é altamente sensível às variáveis do processo. Perfis de temperatura inadequados, velocidade inconsistente da rosca ou variações na matéria-prima podem levar a defeitos como superfícies ásperas ("fratura por fusão"), imprecisões dimensionais ou vazios internos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente do seu objetivo final. Use estas diretrizes para determinar se a extrusão por rosca se encaixa nas suas necessidades.

- Se seu foco principal é produzir grandes volumes de produtos lineares: Para itens como tubos, decks, isolamento de fios ou caixilhos de janelas, a extrusão de rosca única é a escolha mais eficiente e econômica.

- Se seu foco principal é criar misturas de materiais personalizadas: Para aplicações que exigem a mistura de aditivos, cargas ou corantes em um polímero base, uma extrusora de rosca dupla mais complexa é a ferramenta necessária.

- Se seu foco principal é criar peças tridimensionais complexas: A extrusão é o processo errado; você deve investigar métodos de fabricação discretos como moldagem por injeção ou impressão 3D.

Compreender os fundamentos do processo de extrusão o transforma de uma máquina simples em uma ferramenta poderosa para a transformação de materiais.

Tabela Resumo:

| Estágio do Processo | Função Principal | Resultado |

|---|---|---|

| Zona de Alimentação | Agarra e transporta os pellets brutos para o cilindro. | Entrada de material e movimento inicial para frente. |

| Zona de Compressão | Comprime e derrete o plástico via calor e cisalhamento. | Transformação de pellets sólidos em uma massa fundida. |

| Zona de Dosagem | Homogeneíza e pressuriza o plástico fundido. | Material fundido consistente e uniforme pronto para moldagem. |

| Matriz e Resfriamento | Modela o material fundido e solidifica o perfil. | Produto final com seção transversal constante. |

Pronto para otimizar sua perfilagem de plástico ou composição de materiais? O equipamento certo é fundamental para alcançar resultados consistentes e de alta qualidade. Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e confiáveis, incluindo extrusoras, para atender às suas necessidades específicas de pesquisa e desenvolvimento. Seja trabalhando com termoplásticos padrão ou desenvolvendo novas misturas personalizadas, nossos especialistas podem ajudá-lo a selecionar a solução perfeita. Entre em contato com nossa equipe hoje para discutir como a KINTEK pode apoiar os objetivos de extrusão e processamento de materiais do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Granulação de Plástico com Extrusora de Duplo Parafuso

- Máquina de Teste de Filtro FPV para Propriedades de Dispersão de Polímeros e Pigmentos

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Quão lucrativa é a moldagem por injeção? Desvende a Lucratividade da Fabricação em Alto Volume

- O que é uma máquina de calandragem? Transforme Superfícies de Materiais com Precisão

- O que é filme soprado multicamadas? Embalagens Projetadas para Desempenho Superior

- Qual é o processo de fabricação da borracha? Da matéria-prima ao produto final durável

- Como fazer borracha composta? Domine a Sequência para Prevenir a Queima e Garantir a Qualidade

- O que é moldagem por injeção em palavras simples? Um Guia Simples para a Produção em Massa de Peças

- Qual é a diferença entre extrusão e coextrusão? Engenharia de Peças Multimateriais

- O que é extrusão de dupla rosca? Alcance Mistura Superior e Qualidade de Produto Uniforme