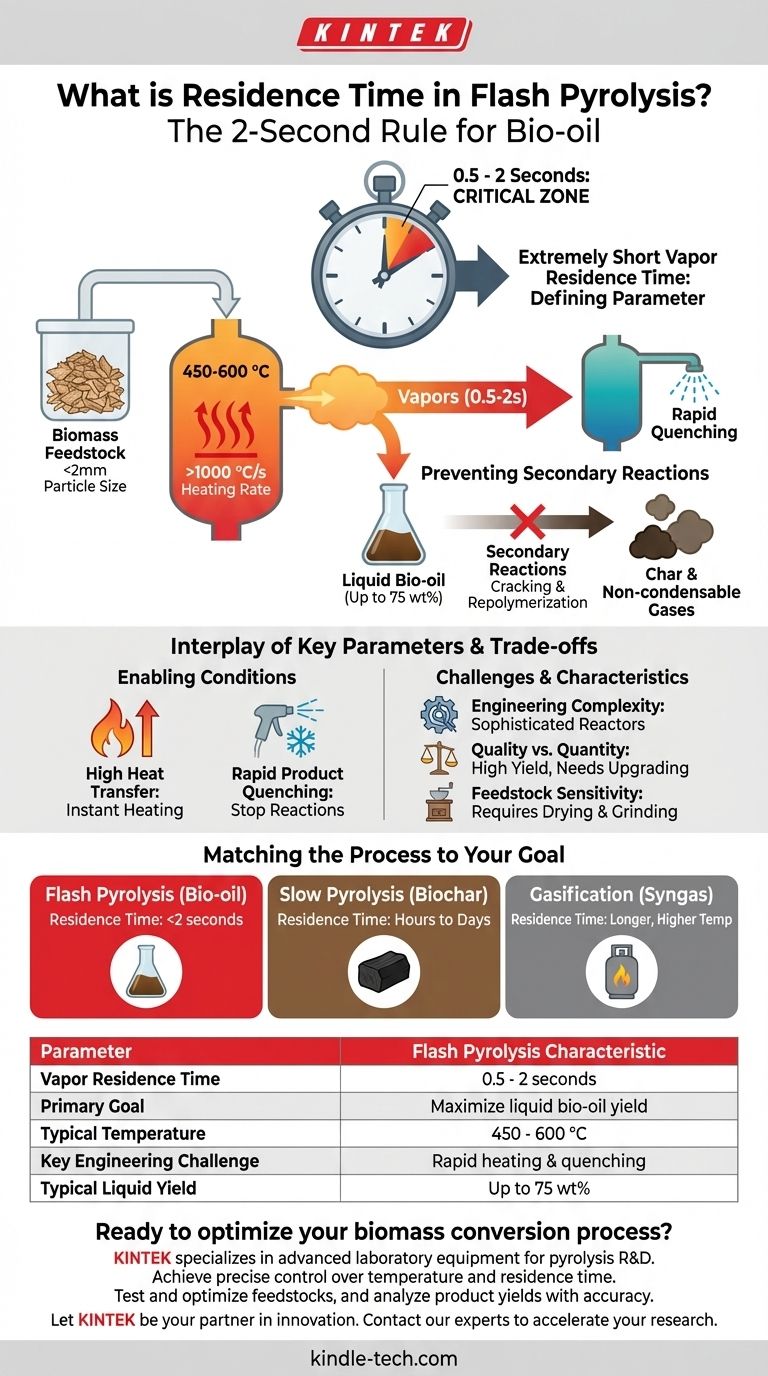

Na pirólise rápida, o tempo de residência do vapor é extremamente curto, durando tipicamente entre 0,5 e 2 segundos. Esta duração rápida é o parâmetro mais crítico e definidor do processo. É deliberadamente projetado para maximizar a produção de bio-óleo líquido, removendo rapidamente os vapores de decomposição da zona quente do reator antes que possam degradar-se em produtos de menor valor.

O tempo de residência inferior a 2 segundos na pirólise rápida não é um parâmetro arbitrário; é uma escolha de engenharia deliberada para "congelar" os produtos iniciais de decomposição térmica como bio-óleo líquido valioso, impedindo que sofram reações secundárias que formam carvão e gases não condensáveis mais estáveis, mas menos desejáveis.

Por Que o Tempo de Residência é o Fator Definidor

Para entender a pirólise rápida, é preciso entender que controlar o tempo é o objetivo principal. Todo o processo é projetado em torno da minimização da duração que os compostos voláteis passam em altas temperaturas.

O Objetivo: Maximizar o Bio-óleo Líquido

O objetivo principal da pirólise rápida é converter biomassa sólida em um intermediário líquido. Este líquido, conhecido como bio-óleo ou óleo de pirólise, pode ser armazenado, transportado e atualizado em biocombustíveis e bioquímicos avançados.

O Mecanismo de Decomposição Rápida

A temperaturas moderadas (tipicamente 450-600 °C), os componentes da biomassa como celulose, hemicelulose e lignina decompõem-se numa mistura complexa de vapores, aerossóis e algum carvão sólido. Esta composição inicial do produto é rica em compostos orgânicos condensáveis.

Prevenção de Reações Secundárias

Este é o conceito mais crítico. Se estes vapores iniciais permanecerem no reator quente por muito tempo (ou seja, mais do que alguns segundos), eles sofrem reações secundárias. Estas reações quebram as moléculas orgânicas maiores e valiosas em gases não condensáveis menores (CO, CO2, H2, CH4) ou repolimerizam-se em carvão sólido, reduzindo drasticamente o rendimento líquido final.

A Interação de Parâmetros Chave do Processo

Um tempo de residência curto é insignificante isoladamente. Só funciona em conjunto com outras duas condições extremas que são marcas registadas do processo de pirólise rápida.

Altas Taxas de Transferência de Calor

Para que um tempo de residência curto seja eficaz, as partículas de biomassa devem ser aquecidas à temperatura alvo quase instantaneamente. A pirólise rápida requer taxas de aquecimento muito elevadas (frequentemente >1000 °C/s). Isto é tipicamente alcançado usando partículas de biomassa muito pequenas (por exemplo, <2 mm) em reatores especializados como leitos fluidizados.

Arrefecimento Rápido do Produto

Assim como o aquecimento é rápido, o arrefecimento também deve ser extremamente rápido. Após sair do reator, os vapores e aerossóis quentes são imediatamente arrefecidos (resfriados rapidamente). Isto interrompe as reações químicas no local e condensa os vapores no produto bio-óleo líquido, retendo o alto rendimento líquido.

Compreendendo as Compensações

Atingir estas condições precisas apresenta desafios de engenharia significativos e resulta num conjunto único de características do produto.

Complexidade de Engenharia

Manter um tempo de residência inferior a 2 segundos requer projetos de reatores sofisticados e caros, como reatores de leito fluidizado circulante ou reatores ablativos. O controlo preciso da temperatura, da taxa de alimentação da matéria-prima e do fluxo de gás é essencial e difícil de alcançar numa escala grande.

Qualidade vs. Quantidade do Produto

Embora a pirólise rápida maximize a quantidade de líquido (rendimentos de até 75% em peso são possíveis), a qualidade do bio-óleo bruto pode ser baixa. É frequentemente ácido, corrosivo, termicamente instável e contém uma grande quantidade de água e compostos oxigenados, exigindo uma atualização significativa e dispendiosa antes de poder ser usado como combustível direto.

Sensibilidade à Matéria-Prima

O processo é altamente sensível às propriedades físicas da matéria-prima de biomassa. Requer secagem e moagem extensivas para tamanhos de partículas muito pequenos para garantir a transferência de calor rápida necessária, aumentando o consumo geral de energia e o custo da operação.

Correspondendo o Processo ao Seu Objetivo

O tempo de residência que você visa está fundamentalmente ligado ao produto principal que deseja criar.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Você deve usar pirólise rápida, garantindo um tempo de residência inferior a 2 segundos, juntamente com altas taxas de aquecimento e arrefecimento rápido.

- Se o seu foco principal é produzir biochar: Você deve usar pirólise lenta, que emprega tempos de residência muito longos (horas a dias) a temperaturas mais baixas para encorajar deliberadamente as reações secundárias que formam carbono estável.

- Se o seu foco principal é produzir gás de síntese (syngas): Você deve procurar a gaseificação, que usa temperaturas mais altas e tempos de residência mais longos especificamente para promover a quebra de todos os alcatrões e carvões em moléculas de gás simples.

Em última análise, controlar o tempo de residência é a alavanca fundamental para direcionar a conversão da biomassa para o seu produto final desejado.

Tabela de Resumo:

| Parâmetro | Característica da Pirólise Rápida |

|---|---|

| Tempo de Residência do Vapor | 0,5 - 2 segundos |

| Objetivo Principal | Maximizar o rendimento de bio-óleo líquido |

| Temperatura Típica | 450 - 600 °C |

| Desafio de Engenharia Chave | Aquecimento e arrefecimento rápidos |

| Rendimento Líquido Típico | Até 75% em peso |

Pronto para otimizar o seu processo de conversão de biomassa?

Na KINTEK, especializamo-nos em equipamentos laboratoriais avançados para pesquisa e desenvolvimento de pirólise. Quer esteja a desenvolver novos projetos de reatores, a analisar a composição do bio-óleo ou a aumentar a escala do seu processo, os nossos fornos, reatores e ferramentas analíticas precisas são projetados para satisfazer os requisitos exigentes da pirólise rápida.

Nós ajudamos você a:

- Alcançar controlo preciso de temperatura e tempo de residência.

- Testar e otimizar matérias-primas para máxima eficiência.

- Analisar rendimentos e qualidade do produto com precisão.

Deixe a KINTEK ser sua parceira na inovação. Contacte os nossos especialistas hoje para discutir como as nossas soluções podem acelerar a sua pesquisa em bioenergia e bioquímicos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese