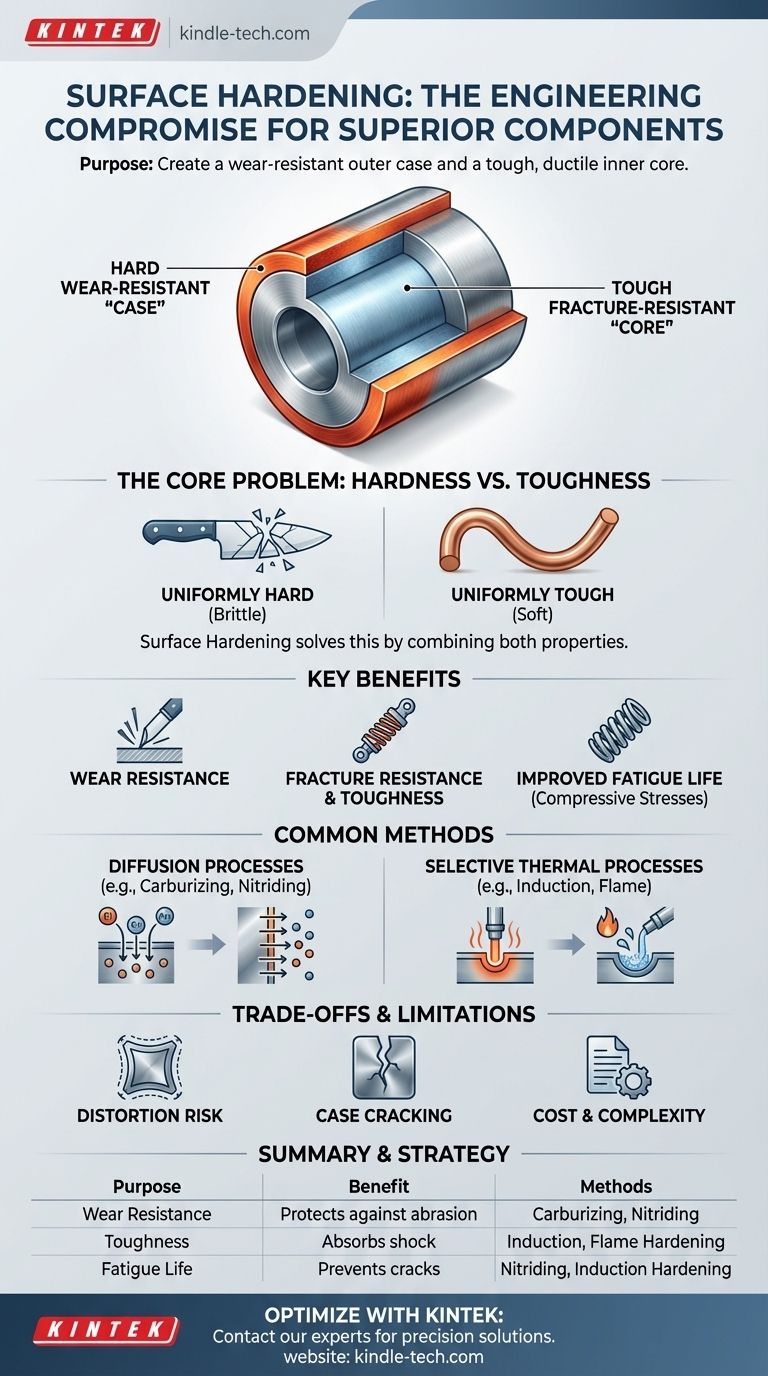

O principal propósito do endurecimento superficial é criar um componente com duas propriedades distintas e desejáveis: uma camada externa dura e resistente ao desgaste e um núcleo interno tenaz e dúctil. Este processo endurece seletivamente apenas a superfície de uma peça metálica, deixando seu interior — o núcleo — em um estado mais macio e resiliente. Essa estrutura de dupla propriedade permite que um componente resista à abrasão e ao desgaste da superfície, ao mesmo tempo que é capaz de absorver choques e resistir à fratura sob carga.

O endurecimento superficial resolve um compromisso fundamental da engenharia. Em vez de escolher entre um material duro e quebradiço (que resiste ao desgaste, mas estilhaça) e um macio e tenaz (que resiste ao impacto, mas se desgasta), ele permite criar um único componente que combina uma "casca" resistente ao desgaste com um "núcleo" resistente à fratura.

O Problema Fundamental da Engenharia: Dureza vs. Tenacidade

Para entender o valor do endurecimento superficial, você deve primeiro compreender o conflito inerente entre duas propriedades críticas do material: dureza e tenacidade.

Os Limites de uma Peça Uniformemente Dura

Dureza é a capacidade de um material resistir à indentação superficial, arranhões e abrasão.

Uma peça totalmente endurecida, como uma faca de cerâmica, é excelente em resistir ao desgaste superficial. No entanto, essa alta dureza quase sempre vem acompanhada de alta fragilidade, tornando a peça suscetível a estilhaçar sob impacto súbito.

Os Limites de uma Peça Uniformemente Tenaz

Tenacidade é a capacidade de um material absorver energia e se deformar sem fraturar.

Uma peça tenaz, como um fio de cobre, pode dobrar e absorver choques de forma eficaz. No entanto, ela também é macia e se desgastará rapidamente quando submetida a atrito ou contato com materiais mais duros.

Como o Endurecimento Superficial Cria um Componente Superior

O endurecimento superficial resolve esse conflito criando uma estrutura composta dentro de uma única peça, otimizando-a para as tensões operacionais do mundo real.

A "Casca" Resistente ao Desgaste

A camada externa endurecida, conhecida como casca (case), confere durabilidade ao componente.

Esta camada é especificamente projetada para resistir à abrasão, erosão e fadiga de contato. Isso é fundamental para a vida útil de peças como engrenagens, rolamentos e eixos de comando de válvulas.

O "Núcleo" Resistente à Fratura

O núcleo interno, não tratado e mais macio, retém sua tenacidade e ductilidade originais.

Isso permite que o componente resista a forças de flexão, absorva cargas de choque e resista à propagação de trincas que possam começar na superfície, prevenindo falhas catastróficas.

Melhora na Vida Útil à Fadiga

Muitos métodos de endurecimento superficial, como nitretação e têmpera por indução, introduzem tensões residuais de compressão na superfície.

Essa tensão compressiva atua como uma barreira, contrariando as tensões tracionais que causam a formação de trincas de fadiga. Isso pode aumentar drasticamente a vida útil à fadiga de um componente.

Métodos Comuns de Endurecimento Superficial

Embora existam muitos processos específicos, eles geralmente se enquadram em duas categorias principais que alcançam a casca dura e o núcleo tenaz.

Processos de Difusão

Estes métodos envolvem enriquecer a superfície de um metal (tipicamente aço) com elementos que promovem a dureza.

A cementação difunde carbono na superfície, enquanto a nitretação utiliza nitrogênio. Quando a peça é subsequentemente tratada termicamente, essa camada enriquecida torna-se excepcionalmente dura.

Processos Térmicos Seletivos

Estes métodos utilizam aquecimento rápido e localizado da superfície, seguido por um resfriamento rápido (têmpera).

A têmpera por indução e a têmpera por chama são exemplos comuns. O ciclo térmico rápido transforma a estrutura cristalina da superfície em uma fase dura (martensita), enquanto o núcleo permanece frio demais para ser afetado.

Compreendendo as Trocas e Limitações

Embora poderoso, o endurecimento superficial não é uma solução universal e introduz suas próprias considerações técnicas.

Risco de Distorção

Os intensos ciclos de aquecimento e resfriamento podem fazer com que a peça se deforme ou altere as dimensões.

Isso frequentemente exige operações de acabamento secundárias, como retificação, para restaurar as tolerâncias geométricas necessárias, adicionando custo e tempo.

Potencial para Trincamento da Casca

Um processo mal controlado pode resultar em uma casca muito frágil ou com alta tensão interna.

Isso pode levar a microtrincas, especialmente em cantos vivos ou concentrações de tensão, o que pode comprometer a integridade da peça.

Custo e Complexidade

O endurecimento superficial é uma etapa de fabricação adicional. Requer equipamento especializado e controle de processo preciso, o que aumenta o custo e a complexidade geral da produção de uma peça acabada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma estratégia de endurecimento superficial depende inteiramente da aplicação pretendida, do material e dos requisitos de desempenho do componente.

- Se seu foco principal for resistência máxima ao desgaste e à fadiga: Métodos de difusão como cementação ou nitretação criam uma casca profunda e bem integrada, ideal para componentes de alta carga, como engrenagens de transmissão.

- Se seu foco principal for endurecer uma área específica e localizada: Métodos térmicos como a têmpera por indução oferecem velocidade e controle excepcionais para tratar zonas precisas em peças como eixos de transmissão.

- Se seu foco principal for minimizar a distorção da peça: Processos de baixa temperatura, como a nitretação a gás, são frequentemente escolhidos para componentes complexos ou de paredes finas, onde manter a estabilidade dimensional é crucial.

Ao criar essa estrutura composta projetada, o endurecimento superficial permite o design de componentes que não são apenas duráveis, mas fundamentalmente mais confiáveis.

Tabela de Resumo:

| Propósito | Benefício Principal | Métodos Comuns |

|---|---|---|

| Resistência ao Desgaste | Camada externa dura protege contra abrasão | Cementação, Nitretação |

| Tenacidade | Núcleo interno macio absorve choque e resiste à fratura | Têmpera por Indução, Têmpera por Chama |

| Melhora da Vida Útil à Fadiga | Tensões compressivas previnem a formação de trincas | Nitretação, Têmpera por Indução |

Otimize seus componentes com soluções de endurecimento superficial de precisão da KINTEK.

Se você está desenvolvendo engrenagens de alta carga, rolamentos duráveis ou peças complexas de parede fina, a experiência da KINTEK em equipamentos de laboratório e consumíveis pode ajudá-lo a selecionar e implementar o processo de endurecimento superficial ideal para suas necessidades específicas. Nossas soluções garantem que seus componentes atinjam o equilíbrio perfeito entre dureza superficial e tenacidade do núcleo para máxima confiabilidade e vida útil.

Contate nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e melhorar o desempenho de seus componentes!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é um processo de reparo por brasagem? Uma Solução de Baixo Calor para União de Metais Forte e Sem Costura

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Por que você brasaria em vez de soldar? Preservar a Integridade do Material e Unir Metais Diferentes