Em sua essência, a pirólise de pneus é um processo de decomposição térmica que decompõe pneus usados em recursos valiosos, aquecendo-os em um ambiente sem oxigênio. Este método submete pneus triturados a altas temperaturas dentro de um reator selado, fazendo com que as cadeias poliméricas da borracha se quebrem e se transformem em óleo combustível, negro de fumo, fio de aço e gás combustível.

O princípio crítico a ser compreendido é que a pirólise não é queima. Ao eliminar o oxigênio, ela evita a combustão e, em vez disso, desencadeia uma decomposição química que desconstrói o pneu de volta aos seus componentes básicos valiosos, oferecendo uma solução poderosa para a redução de resíduos e a recuperação de recursos.

O Processo de Pirólise: Uma Análise Passo a Passo

A transformação de um pneu usado inteiro em produtos finais úteis segue um processo industrial estruturado e multifásico. Cada etapa é projetada para maximizar a eficiência e garantir a qualidade dos materiais recuperados.

Etapa 1: Pré-tratamento e Preparação

Antes que a pirólise possa começar, os pneus devem ser preparados. A primeira ação é tipicamente remover o fio de aço pesado do talão do pneu usando uma máquina de trefilação.

Em seguida, os pneus são alimentados em trituradores industriais. Essas máquinas cortam os pneus volumosos em pedaços pequenos e uniformes, o que aumenta significativamente a área de superfície para um aquecimento mais eficiente e uniforme dentro do reator.

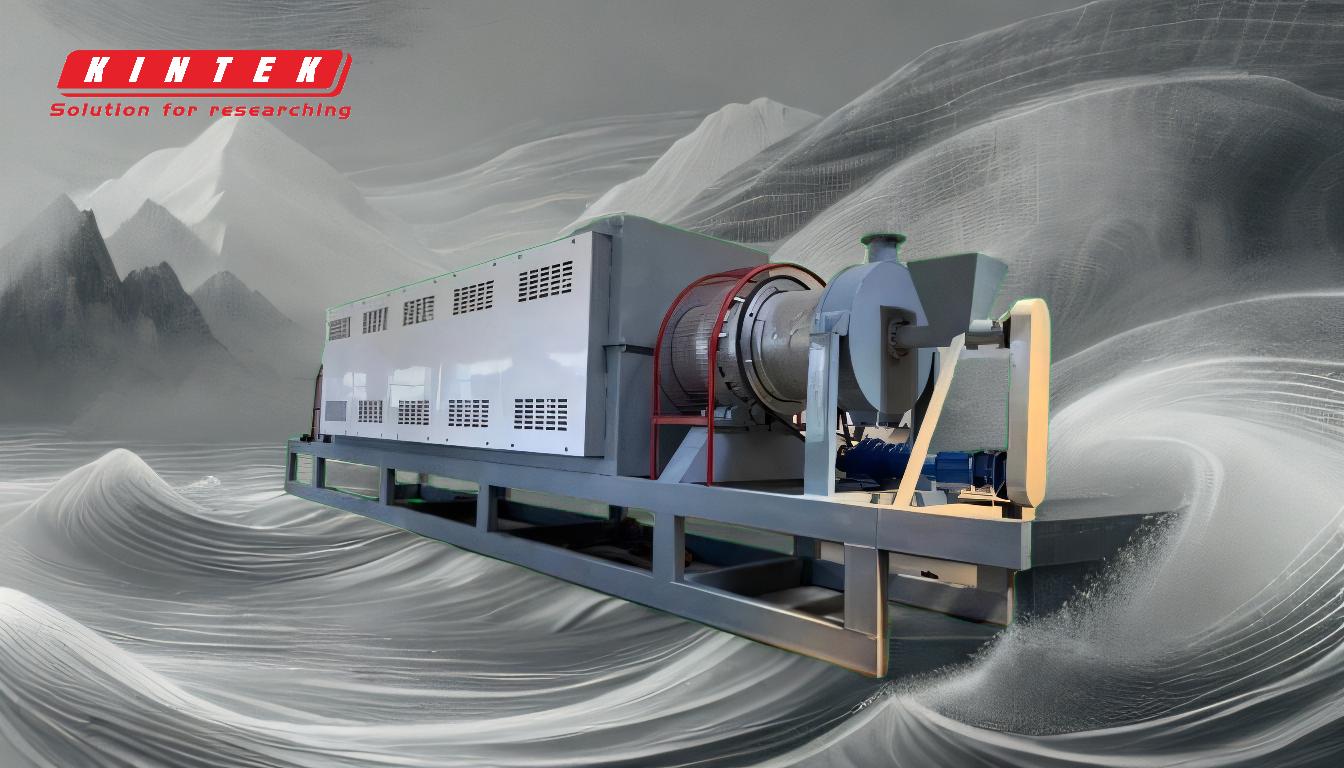

Etapa 2: Alimentação no Reator de Pirólise

O material de pneu triturado é então carregado no reator de pirólise. Este é um forno ou vaso rotativo grande, selado, projetado para suportar temperaturas extremamente altas e operar sem a presença de oxigênio (anaerobicamente).

Etapa 3: Aquecimento Anaeróbico

Esta é a fase central do processo. O reator é aquecido externamente usando combustíveis como gás natural, GLP ou até mesmo o gás reciclado do próprio processo de pirólise. As temperaturas geralmente variam de 400°C a 900°C.

À medida que o reator aquece e gira, a alta temperatura faz com que as moléculas de cadeia longa da borracha se quebrem, ou "craqueiem", em moléculas menores. Este processo vaporiza o material, criando uma mistura de gás de óleo e gases não condensáveis.

Etapa 4: Resfriamento e Condensação

O gás de óleo quente é canalizado para fora do reator e para um sistema de resfriamento. Este sistema, muitas vezes multiestágio, usa água ou ar para baixar rapidamente a temperatura do gás.

Este resfriamento faz com que a maioria do gás se condense em um líquido, que é coletado como óleo de pirólise ou óleo combustível.

Etapa 5: Coleta de Produtos Finais

Após os ciclos de aquecimento e resfriamento, os produtos finais são separados e coletados.

- Óleo de Pirólise: A principal saída líquida, armazenada em tanques para uso como combustível industrial.

- Negro de Fumo: Um resíduo sólido e pulverulento deixado no reator. É coletado usando um sistema selado, como um transportador de rosca, para evitar poeira.

- Fio de Aço: Os fragmentos de aço triturados da estrutura interna do pneu permanecem como um sólido e são facilmente separados para reciclagem.

- Gás de Síntese (Gás Não Condensável): Uma parte do gás produzido não se condensa em óleo líquido. Este gás de síntese é inflamável e é tipicamente reciclado de volta para os queimadores da planta para fornecer calor para o reator, tornando o processo mais eficiente em termos energéticos.

Princípios Chave e Compromissos

Compreender os princípios centrais por trás da pirólise revela por que é uma tecnologia promissora, mas também destaca os fatores operacionais que são críticos para o sucesso.

Por que a "Ausência de Oxigênio" é Crítica

Esta é a característica que define a pirólise. Sem oxigênio, os pneus não podem queimar ou incinerar. Em vez de produzir fumaça e cinzas, o calor quebra sistematicamente as ligações químicas da borracha. É isso que permite a recuperação de hidrocarbonetos valiosos (no óleo) e carbono, em vez de sua destruição por incineração.

A Importância do Controle de Temperatura

A temperatura operacional dentro do reator influencia diretamente a composição e o rendimento dos produtos finais. Diferentes temperaturas podem alterar a proporção de óleo, gás e negro de fumo produzidos, exigindo sistemas de controle precisos para otimizar a produção com base nos resultados desejados.

Controles Ambientais

Embora o processo de pirólise em si seja selado, o combustível queimado para aquecer o reator produz emissões. Uma planta de pirólise moderna e responsável deve incluir sistemas robustos para tratar essa fumaça e exaustão para atender aos padrões ambientais antes de serem descarregados.

Fazendo a Escolha Certa para o Seu Objetivo

A pirólise de pneus serve a vários objetivos distintos, mas relacionados, dentro da gestão de resíduos e recuperação de recursos.

- Se o seu foco principal é a recuperação de recursos: A pirólise se destaca na transformação de um fluxo de resíduos problemático em commodities comercializáveis, como óleo combustível industrial, aço reciclado e negro de fumo.

- Se o seu foco principal é o desvio de aterros: Este processo reduz drasticamente o volume de pneus em fim de vida, oferecendo uma alternativa sustentável ao armazenamento ou enterro.

- Se o seu foco principal é criar uma economia circular: A tecnologia representa um passo fundamental para fechar o ciclo dos resíduos de pneus, convertendo um produto no fim de sua vida útil de volta em matérias-primas para a indústria.

Em última análise, a pirólise de pneus oferece um método sofisticado para desbloquear o valor inerente preso nos pneus usados.

Tabela Resumo:

| Etapa | Ação Chave | Produto(s) Primário(s) |

|---|---|---|

| 1. Pré-tratamento | Trituração de pneus e remoção do talão de aço | Cavacos de pneu triturados, fio de aço |

| 2. Reator de Pirólise | Aquecimento de pneus triturados (400-900°C) sem oxigênio | Gás de óleo, negro de fumo, gás de síntese |

| 3. Condensação | Resfriamento do gás de óleo quente | Óleo de pirólise líquido (óleo combustível) |

| 4. Coleta de Produtos | Separação e armazenamento de todas as saídas | Óleo de pirólise, negro de fumo, fio de aço, gás de síntese |

Pronto para transformar sua gestão de resíduos e operações de recuperação de recursos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e consumíveis para analisar e otimizar processos industriais como a pirólise de pneus. Seja você pesquisando a eficiência do reator, testando a qualidade do negro de fumo recuperado ou monitorando emissões, nossas ferramentas precisas ajudam você a garantir que seu processo seja eficaz, seguro e lucrativo.

Entre em contato conosco hoje para discutir como nossas soluções podem apoiar o papel do seu laboratório no avanço da tecnologia sustentável.

Entre em contato com nossos especialistas agora!

Produtos relacionados

- Homogeneizador de laboratório com câmara de PP de 8 polegadas

- Equipamento HFCVD de revestimento de nano-diamante de matriz de desenho

- Peneiras de teste de laboratório e máquinas de peneirar

- Esterilizador a vapor de pressão vertical (tipo automático com ecrã de cristais líquidos)

- Liofilizador de bancada para uso em laboratório

As pessoas também perguntam

- Qual é o tamanho de partícula de um moinho coloidal? Obtenha Emulsões de 1-5 Mícrons para Estabilidade Superior

- Quais são as vantagens de um moinho coloidal? Obtenha Emulsificação Superior e Processamento de Alto Rendimento

- Quais são as vantagens de um moinho coloidal? Obtenha Redução Superior do Tamanho de Partículas e Emulsões Estáveis

- Qual a diferença entre misturador e dispersor? Escolha a Ferramenta Certa para o Seu Processo

- Qual é o uso da moagem em laboratório? Desbloqueie Análises de Amostras Precisas e Homogêneas