Em resumo, o processo de revestimento óptico de filme fino envolve a deposição de uma ou mais camadas microscópicas de materiais específicos em um componente óptico, como uma lente ou espelho, dentro de uma câmara de vácuo. O método exato é escolhido com base no material e no efeito óptico desejado, mas o princípio fundamental é construir um filme, muitas vezes com apenas algumas moléculas de espessura, que controla precisamente como a luz reflete, transmite ou é absorvida.

O conceito central não se trata de um único método, mas de uma família de técnicas de deposição altamente controladas. A escolha entre elas é uma decisão de engenharia crítica, equilibrando o desempenho óptico desejado, a durabilidade do filme e o custo de fabricação.

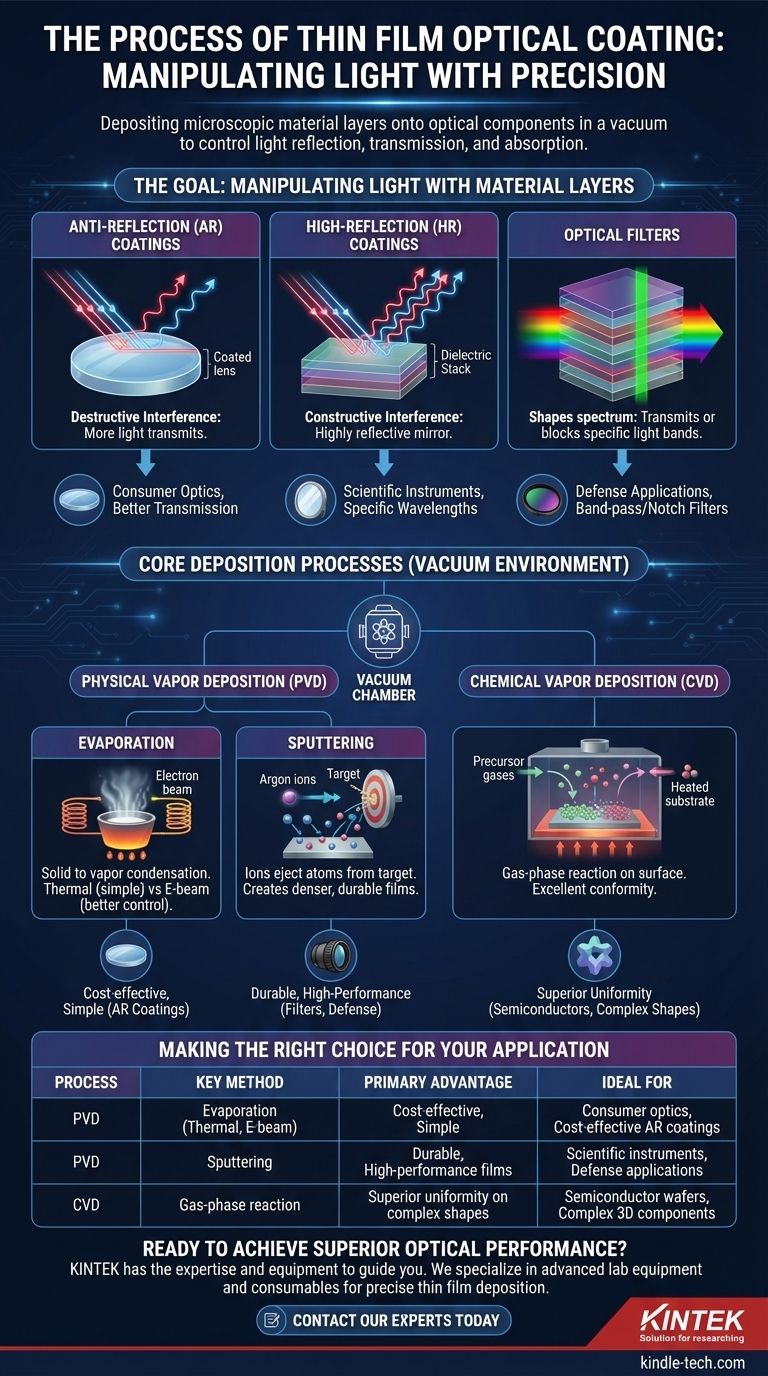

O Objetivo: Manipular a Luz com Camadas de Material

Antes de mergulhar no "como", é crucial entender o "porquê". Os revestimentos ópticos funcionam criando efeitos de interferência. Quando a luz atinge a fronteira entre diferentes materiais (como ar, o revestimento e o vidro), parte dela reflete e parte passa. Ao controlar precisamente a espessura e o índice de refração da(s) camada(s) do revestimento, podemos controlar se essas ondas refletidas se reforçam ou se anulam mutuamente.

Revestimentos Antirreflexo (AR)

A aplicação mais comum é um revestimento antirreflexo (AR). Uma única camada com uma espessura cuidadosamente escolhida (um quarto do comprimento de onda da luz) e índice de refração pode fazer com que a luz refletida da parte superior do revestimento esteja perfeitamente fora de fase com a luz refletida da parte inferior. Essa interferência destrutiva faz com que as reflexões se anulem, permitindo que mais luz seja transmitida através da lente.

Revestimentos de Alta Reflexão (HR)

Por outro lado, ao empilhar múltiplas camadas alternadas de materiais de alto e baixo índice de refração (uma "pilha dielétrica"), podemos criar interferência construtiva. Isso faz com que as reflexões de cada interface se reforcem mutuamente, criando um espelho altamente refletor para uma faixa específica de comprimentos de onda.

Filtros Ópticos

Este mesmo princípio permite a criação de filtros ópticos sofisticados. Ao projetar cuidadosamente a pilha de camadas, podemos criar revestimentos que transmitem apenas uma faixa muito estreita de luz (filtros passa-banda) ou bloqueiam uma faixa específica (filtros de entalhe), moldando efetivamente o espectro de luz que passa pelo componente.

Processos Principais de Deposição

Todo o revestimento óptico moderno acontece a vácuo para garantir pureza e controle. Os métodos primários se enquadram em duas grandes famílias: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD envolve transformar um material de fonte sólida em vapor, que então viaja através do vácuo e condensa no substrato óptico mais frio, formando um filme fino.

- Evaporação: Este é o método PVD mais estabelecido. O material da fonte é aquecido em um cadinho até evaporar.

- A Evaporação Térmica usa aquecimento resistivo (como uma bobina de torradeira) e é mais simples, mas oferece menos controle.

- A Evaporação por Feixe de Elétrons (E-beam) usa um feixe de elétrons de alta energia para aquecer o material, permitindo a deposição de materiais com pontos de fusão muito altos e proporcionando melhor controle de taxa.

- Sputtering: Neste processo, um alvo feito do material de revestimento é bombardeado com íons de alta energia (geralmente argônio). Esses íons agem como jatos de areia microscópicos, desalojando átomos do alvo. Esses átomos "sputtered" então viajam e se depositam no substrato, criando um filme que é tipicamente mais denso e mais durável do que um filme evaporado.

Deposição Química de Vapor (CVD)

CVD é fundamentalmente diferente. Em vez de vaporizar fisicamente um sólido, este processo introduz gases precursores na câmara. Esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás o material sólido desejado como um filme fino. O CVD é excelente para criar filmes altamente uniformes que se adaptam perfeitamente a formas complexas.

Compreendendo as Compensações

Nenhum processo único é o melhor para todas as aplicações. A escolha envolve compensações críticas de engenharia.

Processo vs. Desempenho

Os filmes sputtered são geralmente mais densos, mais duráveis e mais estáveis ao longo do tempo e com mudanças de temperatura em comparação com os filmes evaporados. A maior energia dos átomos sputtered leva a uma estrutura de filme mais robusta. No entanto, o equipamento de sputtering pode ser mais complexo e caro.

Durabilidade e Adesão

Adicionar uma fonte de íons para auxiliar o processo de deposição (conhecido como Deposição Assistida por Íons, ou IAD) pode melhorar drasticamente a densidade e a adesão de filmes evaporados. Isso preenche a lacuna de desempenho entre a evaporação e o sputtering, oferecendo um bom equilíbrio entre qualidade e custo.

Limitações de Materiais

Alguns compostos químicos complexos podem se decompor quando aquecidos para evaporação. Para esses materiais, o sputtering é frequentemente o único método PVD viável, pois ejeta átomos do alvo sem derreter o material em massa. O CVD oferece outro caminho, mas requer a busca de gases precursores adequados e o gerenciamento de altas temperaturas do substrato.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto exige alinhar os pontos fortes do método com seu objetivo principal.

- Se o seu foco principal são revestimentos AR econômicos para ótica de consumo: A evaporação térmica ou por feixe de elétrons padrão é frequentemente a escolha mais econômica e suficiente.

- Se o seu foco principal são filtros duráveis e de alto desempenho para aplicações científicas ou de defesa: Sputtering ou deposição assistida por íons é necessário para alcançar a densidade e estabilidade ambiental exigidas.

- Se o seu foco principal é revestir formas 3D complexas ou wafers semicondutores de grande área uniformemente: A Deposição Química de Vapor (CVD) é frequentemente o método superior devido à sua excelente conformidade.

Em última análise, dominar esses processos de deposição é o que permite a criação de tudo, desde melhores lentes de câmera até telescópios astronômicos avançados.

Tabela Resumo:

| Processo de Deposição | Método Chave | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Evaporação (Térmica, Feixe de Elétrons) | Custo-benefício, simples | Ótica de consumo, revestimentos AR econômicos |

| Deposição Física de Vapor (PVD) | Sputtering | Filmes duráveis e de alto desempenho | Instrumentos científicos, aplicações de defesa |

| Deposição Química de Vapor (CVD) | Reação em fase gasosa | Uniformidade superior em formas complexas | Wafers semicondutores, componentes 3D complexos |

Pronto para Alcançar Desempenho Óptico Superior?

Escolher o processo de revestimento de filme fino correto é crítico para o sucesso da sua aplicação. Seja para filtros duráveis e de alto desempenho para pesquisa científica ou revestimentos AR econômicos para produtos de consumo, a KINTEK tem a experiência e o equipamento para guiá-lo.

Somos especialistas em fornecer equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Nossas soluções ajudam você a alcançar as propriedades ópticas exatas de que precisa, desde transmissão de luz aprimorada até durabilidade superior.

Entre em contato com nossos especialistas hoje para discutir seus requisitos específicos e descobrir como a KINTEK pode otimizar seu processo de revestimento óptico.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura