Em essência, o sputtering reativo é um processo de deposição de filme fino que cria um material composto ao introduzir um gás reativo em um ambiente de sputtering padrão. Em vez de simplesmente depositar um metal puro do alvo, este método usa um gás como oxigênio ou nitrogênio para induzir uma reação química, transformando os átomos de metal pulverizados em um filme de óxido ou nitreto na superfície do substrato.

O princípio central do sputtering reativo não é depositar o que está no alvo, mas sim criar um novo material no processo. Ao controlar com precisão a mistura de um gás de sputtering inerte e um gás reativo, você pode formar filmes compostos de alta qualidade a partir de um alvo metálico simples.

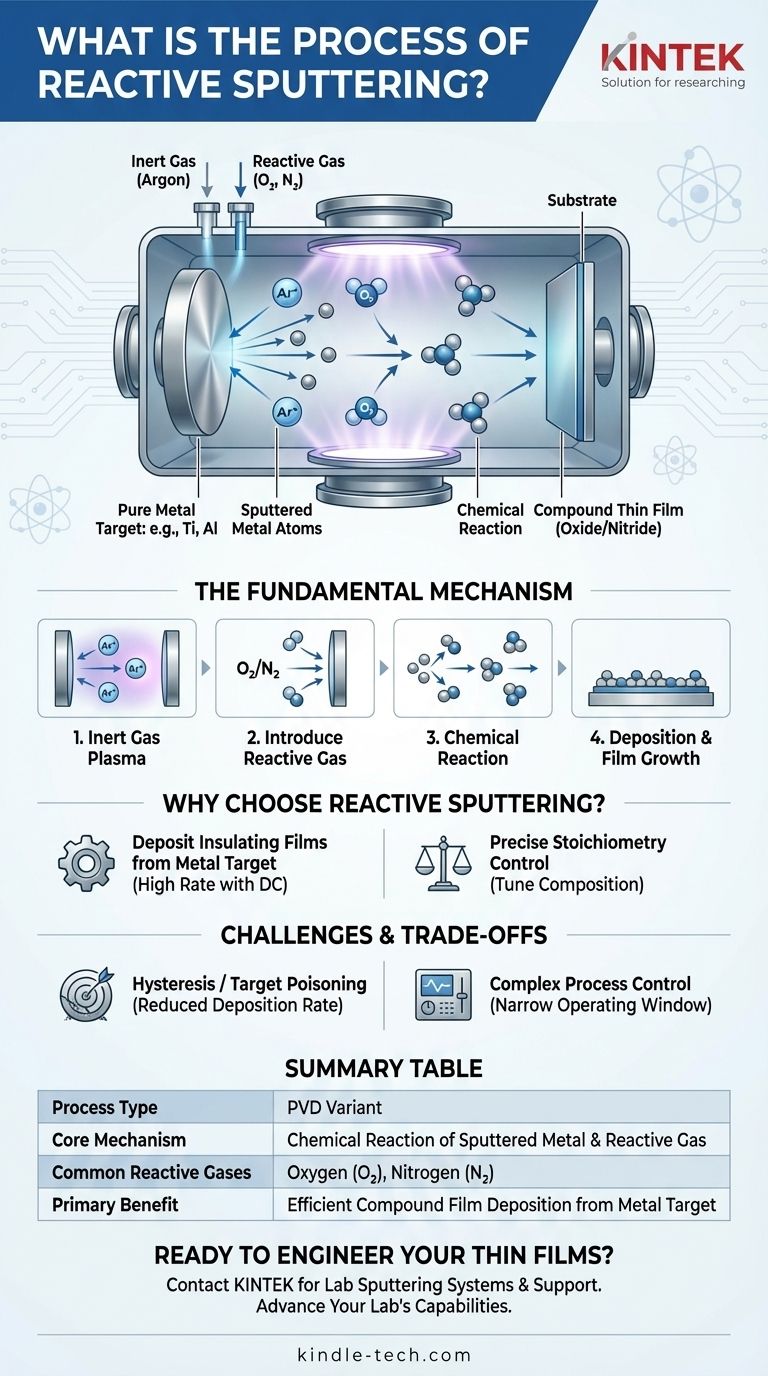

O Mecanismo Fundamental: De Metal a Composto

O sputtering reativo é uma variação poderosa de uma técnica padrão de Deposição Física de Vapor (PVD). O processo ocorre dentro de uma câmara de vácuo e envolve várias etapas distintas para construir o filme final.

O Papel do Gás Inerte (Argônio)

Primeiro, a câmara de vácuo é despressurizada para uma pressão muito baixa. Em seguida, um gás inerte, mais comumente argônio (Ar), é introduzido. A aplicação de alta voltagem cria um plasma, que é um estado da matéria contendo íons de argônio energizados e carregados positivamente.

Esses íons de argônio são acelerados em direção ao alvo, que é uma placa de material fonte puro (por exemplo, titânio, alumínio, silício). O impacto desses íons remove fisicamente átomos do alvo em um processo conhecido como sputtering.

A Introdução do Gás Reativo

Esta é a etapa definidora do sputtering reativo. Um segundo gás, o gás reativo — tipicamente oxigênio (O₂) ou nitrogênio (N₂) — é cuidadosamente introduzido na câmara juntamente com o argônio.

A taxa de fluxo deste gás é um parâmetro de controle crítico. Ela determina a natureza e a composição do filme final.

A Reação Química e a Deposição

À medida que os átomos de metal pulverizados viajam do alvo para o substrato, eles colidem e reagem quimicamente com as moléculas do gás reativo. Essa reação pode ocorrer no espaço entre o alvo e o substrato ou diretamente na superfície do substrato.

Por exemplo, átomos de titânio pulverizados reagem com gás nitrogênio para formar nitreto de titânio (TiN). As moléculas compostas resultantes se condensam no substrato (como um wafer de silício ou aço para ferramentas), construindo um filme fino com propriedades completamente diferentes das do alvo metálico original.

Por Que Escolher o Sputtering Reativo?

Engenheiros e cientistas escolhem este método para resolver desafios específicos que outras técnicas de deposição tratam com menos eficácia. Seus benefícios estão principalmente relacionados à flexibilidade do material e à eficiência do processo.

Deposição de Filmes Isolantes a Partir de um Alvo Metálico

Muitos filmes compostos valiosos, como óxido de alumínio (Al₂O₃) ou nitreto de silício (Si₃N₄), são isolantes elétricos. É possível pulverizar esses materiais "dielétricos" diretamente de um alvo cerâmico, mas isso requer fontes de alimentação de Radiofrequência (RF) caras e geralmente resulta em taxas de deposição muito baixas.

O sputtering reativo fornece uma solução engenhosa. Você pode usar uma fonte de alimentação de Corrente Contínua (CC) mais barata e eficiente para pulverizar um alvo metálico condutor (como alumínio ou silício) enquanto o gás reativo forma o filme isolante desejado.

Atingindo a Estequiometria Precisa

O processo oferece controle excepcional sobre a composição química, ou estequiometria, do filme depositado. Ao ajustar cuidadosamente a pressão parcial do gás reativo, você pode criar um amplo espectro de materiais.

Isso permite a criação de filmes subestequiométricos, filmes totalmente estequiométricos ou até mesmo camadas graduadas complexas onde a composição muda com a espessura do filme.

Entendendo as Compensações e Desafios

Embora poderoso, o sputtering reativo é um processo complexo com compensações críticas que exigem gerenciamento cuidadoso para resultados bem-sucedidos e repetíveis.

O "Efeito Histerese" e o Envenenamento do Alvo

O desafio mais significativo é um fenômeno conhecido como histerese, ou envenenamento do alvo. Se o fluxo de gás reativo for muito alto, o gás reativo começa a formar uma camada de composto na superfície do próprio alvo de sputtering.

Uma superfície de alvo oxidada ou nitretada pulveriza muito mais lentamente do que uma metálica pura. Isso leva a uma queda súbita e dramática na taxa de deposição. Gerenciar o processo para permanecer no "modo metálico" de alta taxa sem envenenar totalmente o alvo é uma habilidade operacional fundamental.

Complexidade do Controle do Processo

A janela ideal para o sputtering reativo é frequentemente muito estreita. O processo é altamente sensível ao equilíbrio entre a velocidade de bombeamento, as taxas de fluxo de gás e a potência do plasma. Alcançar uma taxa de deposição estável e repetível requer sistemas de controle de feedback sofisticados que monitoram o processo em tempo real.

Taxa de Deposição vs. Outros Métodos

Embora o sputtering reativo a partir de um alvo metálico seja geralmente mais rápido do que o sputtering de RF de um alvo cerâmico, ele é inerentemente mais lento do que o sputtering do metal puro em um processo não reativo. A própria reação química consome energia e partículas que, de outra forma, contribuiriam para o crescimento do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades que você precisa em seu filme final. O sputtering reativo é uma ferramenta especializada para criar materiais compostos.

- Se o seu foco principal é depositar um filme dielétrico (como SiO₂ ou Al₂O₃) em alta velocidade: O sputtering reativo de um alvo metálico (Si ou Al) é frequentemente mais eficiente e econômico do que o sputtering de RF de um alvo cerâmico diretamente.

- Se você precisa ajustar a composição química de um filme (por exemplo, oxinitreto de titânio): O controle preciso do fluxo de gás no sputtering reativo lhe dá comando direto sobre a estequiometria e as propriedades do filme.

- Se o seu objetivo é depositar um metal puro ou uma liga simples: O sputtering não reativo padrão é o processo mais direto e rápido.

Ao entender seus princípios e controlar a reação, você pode alavancar o sputtering reativo para projetar uma vasta gama de materiais compostos de alto desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Variante da Deposição Física de Vapor (PVD) |

| Mecanismo Central | Reação química entre átomos de metal pulverizados e gás reativo |

| Gases Reativos Comuns | Oxigênio (O₂), Nitrogênio (N₂) |

| Alvos Comuns | Metais puros (por exemplo, Titânio, Alumínio, Silício) |

| Benefício Principal | Deposita filmes isolantes/compostos de forma eficiente a partir de um alvo metálico condutor |

| Desafio Chave | Gerenciar o envenenamento do alvo e o efeito histerese para uma deposição estável |

Pronto para Projetar Seus Filmes Finos de Próxima Geração?

O sputtering reativo é uma técnica poderosa para criar materiais compostos precisos, como óxidos e nitretos. Se você está desenvolvendo revestimentos para óptica, semicondutores ou ferramentas resistentes ao desgaste, a experiência da KINTEK em sistemas de sputtering de laboratório e consumíveis pode ajudá-lo a alcançar resultados ideais.

Nós fornecemos o equipamento e o suporte para dominar processos complexos como controle de fluxo de gás e gerenciamento de histerese, garantindo deposições de alta qualidade e repetíveis para suas necessidades de P&D ou produção.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de sputtering reativo podem avançar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

As pessoas também perguntam

- Qual é o propósito de usar consumíveis de moagem de malha 5000 para o polimento fino de amostras de liga? Alcançar Precisão

- Qual é a diferença entre sputtering DC e RF? Escolha a Técnica Certa para o Seu Material

- Por que a temperatura de fusão do metal é importante? A Chave para a Fabricação e Desempenho

- Quais são os resultados da sinterização? Do Pó a Peças Sólidas de Alta Resistência

- O KBr absorve radiação IV? Por que é a Matriz Preferida para Espectros Limpos

- Que critérios as empresas usam ao escolher fabricantes de equipamentos de laboratório? Garanta um Investimento Estratégico

- Qual método é melhor para remover um sólido de um líquido? Um Guia para Filtração, Decantação, Evaporação e Centrifugação

- Quanto custa uma instalação de produção de biochar? De $100k a mais de $10M para o seu projeto