Em sua essência, a metalização por Deposição Física de Vapor (PVD) é um processo de alto vácuo usado para aplicar um revestimento metálico excepcionalmente fino e uniforme em uma superfície, conhecida como substrato. A técnica envolve a transformação física de um metal sólido em vapor, que então viaja através do vácuo e se condensa átomo por átomo no substrato, formando a película metálica desejada.

O conceito crucial a ser compreendido é que o PVD é uma transferência física pura de material. Ao contrário dos processos químicos, nenhuma reação ocorre; o metal é simplesmente movido de uma fonte para uma superfície como uma pintura em spray com átomos individuais no vácuo.

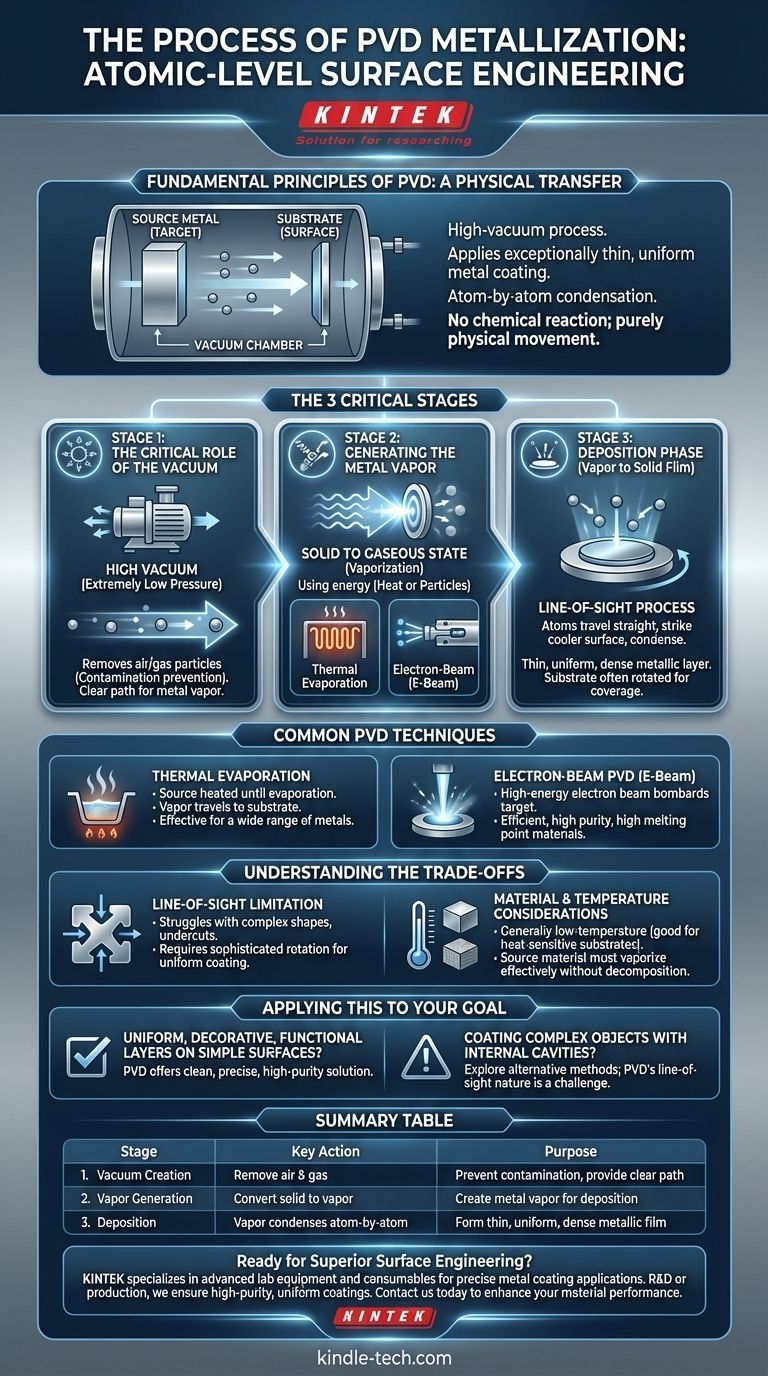

Os Princípios Fundamentais do PVD

Para entender o PVD, é melhor dividi-lo em suas três etapas essenciais. Cada etapa é crítica para a obtenção de um revestimento metálico puro e de alta qualidade.

O Papel Crítico do Vácuo

Todo o processo PVD ocorre sob um vácuo muito alto (pressão extremamente baixa). Este ambiente controlado é inegociável por duas razões principais.

Primeiro, ele remove o ar e outras partículas de gás que, de outra forma, contaminariam a película metálica. Segundo, ele oferece aos átomos de metal vaporizados um caminho claro e desobstruído da fonte para o substrato.

Geração do Vapor Metálico

Uma vez estabelecido o vácuo, o material de origem sólido (o "alvo") deve ser convertido para o estado gasoso. Este é o "vapor" na Deposição Física de Vapor.

Esta transformação é alcançada usando energia. Métodos comuns incluem evaporação a alta temperatura ou bombardeamento do alvo com partículas de alta energia, como um feixe de elétrons.

A Fase de Deposição: Do Vapor ao Filme Sólido

Os átomos de metal vaporizados viajam em linha reta da fonte em direção ao substrato. Isso é frequentemente referido como um processo de linha de visão.

Quando esses átomos atingem a superfície mais fria do substrato, eles se condensam de volta ao estado sólido. Isso acontece átomo por átomo, construindo uma camada metálica muito fina, uniforme e densa. Para garantir uma cobertura uniforme em formas complexas, o substrato é frequentemente girado durante esta fase.

Técnicas Comuns de Metalização PVD

Embora o princípio permaneça o mesmo, o método usado para gerar o vapor pode diferir, levando a diferentes técnicas com vantagens específicas.

Evaporação Térmica

Este é um método comum onde o metal de origem é aquecido na câmara de vácuo até começar a evaporar. O vapor resultante então viaja e se condensa no substrato. É eficaz para uma ampla gama de metais.

PVD por Feixe de Elétrons (E-Beam)

Nesta técnica mais avançada, um feixe de elétrons de alta energia é disparado contra o material de origem. Essa energia intensa bombardeia o alvo, fazendo com que ele vaporize com alta eficiência e pureza. Este método permite a deposição de materiais com pontos de fusão muito elevados.

Compreendendo os Compromissos

O PVD é uma técnica poderosa, mas é essencial reconhecer suas características operacionais e limitações.

A Limitação da Linha de Visão

Como os átomos de metal viajam em linha reta, o PVD tem dificuldade em revestir o interior de formas complexas ou áreas rebaixadas. A obtenção de um revestimento uniforme em uma superfície não plana requer rotação sofisticada do substrato e posicionamento cuidadoso.

Considerações de Material e Temperatura

O processo é geralmente considerado de baixa temperatura em comparação com outros métodos de revestimento, o que é vantajoso para substratos sensíveis ao calor. No entanto, a escolha do material de origem é crítica, pois ele deve ser capaz de ser vaporizado efetivamente sem se decompor.

Aplicando Isso ao Seu Objetivo

A escolha da abordagem certa depende inteiramente dos requisitos para o revestimento final.

- Se o seu foco principal é uma camada metálica uniforme, decorativa ou funcional em uma superfície relativamente simples: O PVD oferece uma solução limpa, precisa e de alta pureza.

- Se o seu foco principal é revestir um objeto altamente complexo com cavidades internas: Você pode precisar explorar métodos alternativos, pois a natureza de linha de visão do PVD apresenta um desafio significativo.

Em última análise, a metalização PVD fornece um método excepcionalmente controlado para engenharia de superfícies em nível atômico.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Criação de Vácuo | Remover ar e partículas de gás | Prevenir contaminação e fornecer um caminho claro para o vapor |

| 2. Geração de Vapor | Converter metal sólido em vapor via evaporação ou feixe de elétrons | Criar o vapor metálico para deposição |

| 3. Deposição | Vapor condensa átomo por átomo no substrato | Formar uma película metálica fina, uniforme e densa |

Pronto para alcançar engenharia de superfície superior com metalização PVD? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações precisas de revestimento metálico. Quer esteja a trabalhar em P&D ou produção, as nossas soluções garantem revestimentos de alta pureza e uniformes para os seus substratos. Contacte-nos hoje para discutir como podemos apoiar as necessidades de PVD do seu laboratório e melhorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor