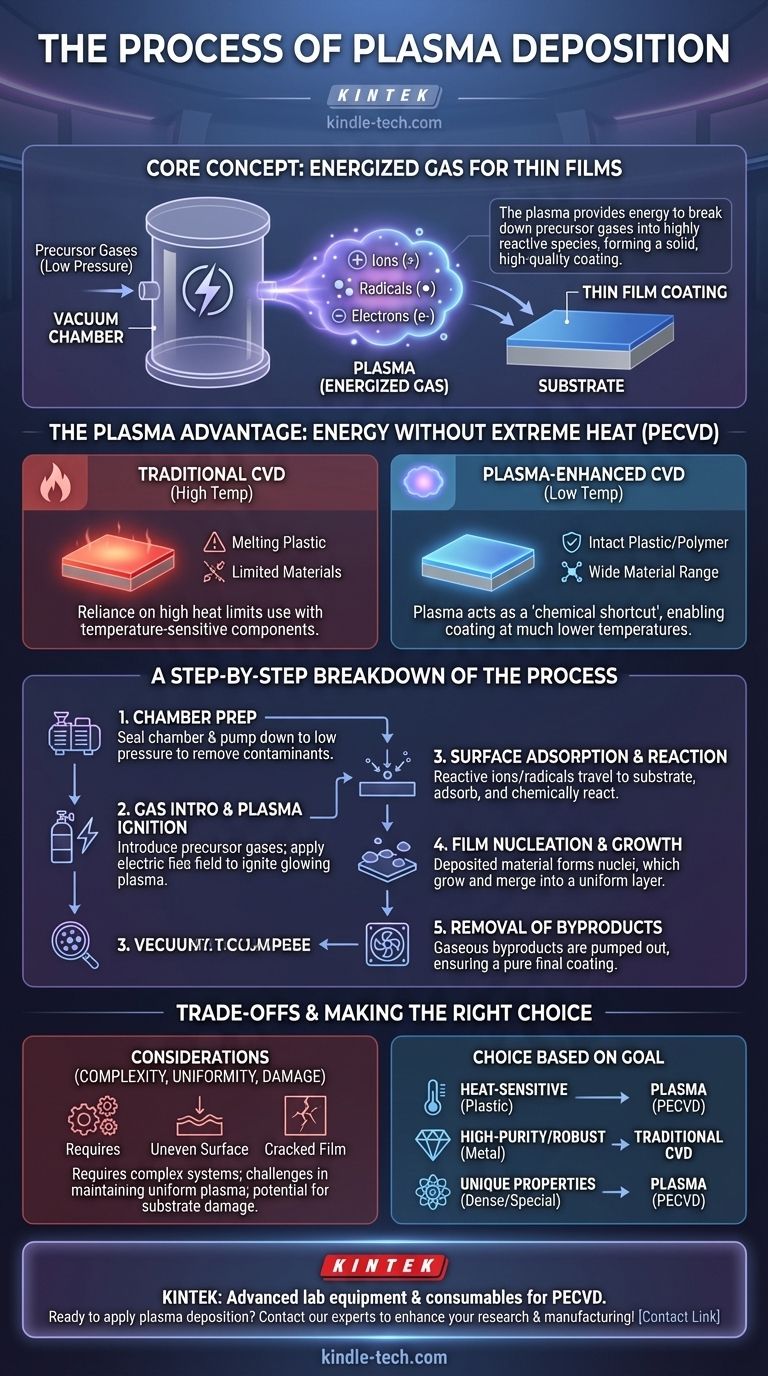

Em sua essência, a deposição por plasma é um processo que utiliza um gás energizado, ou plasma, para criar as condições necessárias para que um filme fino cresça em uma superfície. Dentro de uma câmara de vácuo, o plasma fornece a energia para quebrar os gases precursores em espécies químicas altamente reativas. Essas espécies reativas então se condensam e formam um revestimento sólido e de alta qualidade em um objeto alvo, conhecido como substrato.

A função crítica do plasma na deposição não é aquecer toda a câmara, mas energizar os gases-fonte diretamente. Este "atalho químico" cria partículas reativas que formam um revestimento em temperaturas muito mais baixas do que os métodos tradicionais, expandindo dramaticamente a gama de materiais que podem ser revestidos.

A Fundação: Por que o Plasma é Usado

Para entender a deposição por plasma, é útil primeiro entender o processo que ela aprimora: Deposição Química a Vapor (CVD).

O Processo CVD Padrão

Em um processo CVD tradicional, um substrato é colocado em uma câmara de reação e aquecido a temperaturas muito altas.

Gases precursores contendo o material de revestimento são então introduzidos. O calor extremo fornece a energia necessária para quebrar as ligações químicas nesses gases, permitindo que eles reajam na superfície quente do substrato e formem o filme desejado.

A Limitação do Calor

A dependência de altas temperaturas é a principal limitação do CVD padrão. Isso significa que você não pode revestir materiais com baixos pontos de fusão, como plásticos, certos polímeros ou outros componentes sensíveis à temperatura, sem danificá-los ou destruí-los.

A Vantagem do Plasma: Energia Sem Calor Extremo

A Deposição Química a Vapor Assistida por Plasma (PECVD) supera essa limitação de calor usando o plasma como fonte de energia.

Geração de Plasma

Um campo elétrico é aplicado ao gás precursor de baixa pressão dentro da câmara. Essa energia remove elétrons dos átomos ou moléculas do gás, criando uma mistura de elétrons livres, íons carregados positivamente e partículas neutras altamente reativas chamadas radicais. Este gás energizado e ionizado é o plasma.

Ativação Direta de Gás

Este ambiente de plasma é extremamente energético. As colisões dentro do plasma quebram eficientemente os gases precursores estáveis nas espécies reativas necessárias.

Essa ativação acontece na própria fase gasosa, não porque o substrato esteja quente. A energia é entregue precisamente onde é necessária — às moléculas precursoras.

O Benefício da Baixa Temperatura

Como o plasma faz o trabalho pesado de quebrar as ligações químicas, o substrato não precisa ser intensamente aquecido. Isso permite a deposição de revestimentos duráveis e de alta qualidade em materiais que derreteriam ou deformariam em um reator CVD tradicional.

Uma Análise Passo a Passo do Processo

O processo de deposição por plasma segue uma série de etapas cuidadosamente controladas para construir a camada do filme.

1. Preparação da Câmara

O processo começa colocando o substrato em uma câmara de vácuo. A câmara é selada e bombeada para uma pressão muito baixa para remover o ar e quaisquer potenciais contaminantes, como poeira ou vapor d'água.

2. Introdução de Gás e Ignição do Plasma

Os gases precursores, que contêm os átomos para o filme desejado, são introduzidos na câmara a uma taxa de fluxo controlada. Um campo elétrico é então aplicado, acendendo o gás e transformando-o em um plasma brilhante.

3. Adsorção e Reação na Superfície

Os íons e radicais criados no plasma se difundem e viajam em direção ao substrato. Essas partículas altamente reativas aderem à superfície (adsorção) e reagem entre si para formar o filme sólido.

4. Nucleação e Crescimento do Filme

O material depositado começa a formar pequenas ilhas, ou núcleos, no substrato. À medida que o processo continua, esses núcleos crescem e se fundem, criando um filme fino contínuo e uniforme em toda a superfície.

5. Remoção de Subprodutos

Quaisquer subprodutos gasosos das reações químicas são removidos da câmara pelo sistema de bombeamento a vácuo, garantindo um processo limpo e um revestimento final puro.

Compreendendo as Desvantagens

Embora poderosa, a deposição por plasma não é isenta de suas complexidades.

Complexidade do Sistema

Os sistemas PECVD são mais complexos e caros do que os fornos CVD térmicos simples. Eles exigem fontes de alimentação sofisticadas, sistemas de manuseio de gás e tecnologia de vácuo para gerar e controlar o plasma.

Alcançando a Uniformidade

Manter um plasma perfeitamente uniforme sobre um substrato grande ou de formato complexo pode ser desafiador. O plasma não uniforme pode levar a variações na espessura e nas propriedades do revestimento final.

Potencial de Dano

As partículas de alta energia dentro do plasma podem, às vezes, causar danos não intencionais à superfície do substrato ou ao filme em crescimento. Isso requer um ajuste cuidadoso das condições do plasma para equilibrar a reatividade com o controle.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é revestir substratos sensíveis ao calor, como plásticos ou polímeros: A deposição por plasma é a escolha superior porque permite o crescimento de filmes de alta qualidade sem danificar o material subjacente.

- Se o seu foco principal é obter filmes de alta pureza em materiais robustos e de alta temperatura: O CVD tradicional de alta temperatura pode ser uma solução mais simples e econômica.

- Se o seu foco principal é criar filmes densos com propriedades únicas: O ambiente de plasma energético pode criar filmes com estruturas e características difíceis de alcançar com métodos puramente térmicos.

Em última análise, a deposição por plasma oferece um nível de controle de processo e versatilidade de material que expande fundamentalmente as possibilidades da engenharia de superfícies.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado |

|---|---|---|

| Preparação da Câmara | Criar vácuo | Remover contaminantes |

| Ignição do Plasma | Aplicar campo elétrico ao gás | Gerar íons/radicais reativos |

| Reação na Superfície | Partículas adsorvem ao substrato | Início da nucleação do filme |

| Crescimento do Filme | Deposição contínua | Formação de filme fino uniforme |

| Remoção de Subprodutos | Bombeamento a vácuo | Revestimento final puro |

Pronto para aplicar a tecnologia de deposição por plasma em seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de deposição química a vapor assistida por plasma (PECVD). Seja você trabalhando com polímeros sensíveis à temperatura, plásticos ou precisando de revestimentos de filmes finos precisos, nossas soluções o ajudam a alcançar resultados superiores em engenharia de superfícies. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PECVD podem aprimorar sua pesquisa e capacidades de fabricação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é deposição de metal por PECVD? Desvendando o Processamento de Filmes Finos a Baixa Temperatura

- Para que é usada a deposição em ferramentas de cluster PECVD? Essencial para a Fabricação de Dispositivos Multicamadas de Alta Pureza

- Como o funcionamento da Deposição Química de Vapor Assistida por Plasma (PECVD) aprimora as propriedades dos sistemas de revestimento de filme fino?

- Qual é o papel do plasma na PECVD? Habilitar a Deposição de Filmes Finos de Alta Qualidade e Baixa Temperatura

- Como as propriedades do filme são controladas usando ICPCVD? Domine a Ligação Atômica Precisa e a Deposição de Plasma de Alta Densidade

- O que é Deposição Química em Fase Vapor Aprimorada por Descarga de Bloqueio Dielétrico (DBD-PECVD)? Uniformidade de Filme em Alta Pressão

- Quais são os diferentes tipos de CVD em MEMS? Um Guia para LPCVD, PECVD e APCVD

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura