Em sua essência, a coextrusão multicamadas é um processo de fabricação onde dois ou mais polímeros diferentes são derretidos, extrusados e mesclados em uma única estrutura em camadas. Isso é realizado antes que o material seja moldado pela matriz final, permitindo a criação de materiais compósitos com propriedades precisamente projetadas que nenhum polímero isolado conseguiria alcançar por si só.

O objetivo fundamental da extrusão multicamadas não é apenas criar camadas de plástico, mas sim criar um novo material de alto desempenho, combinando as vantagens distintas de cada polímero — como resistência, barreira ao oxigênio e capacidade de selagem — em um único filme ou chapa integrado.

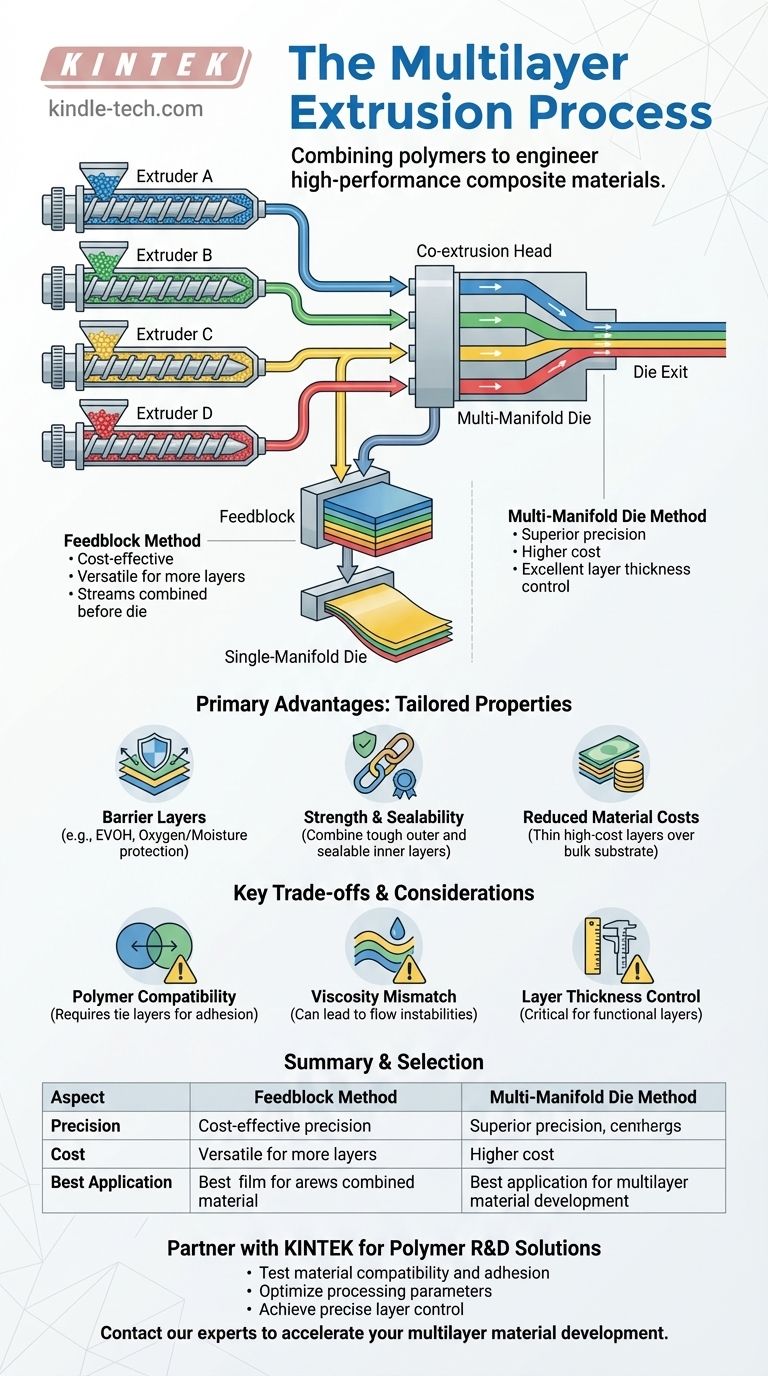

Como Funciona a Extrusão Multicamadas: O Processo Central

A elegância da extrusão multicamadas reside na sua capacidade de combinar fluxos de material separados em uma única saída coesa. Isso é gerenciado por meio de uma sequência de etapas altamente controladas.

Extrusoras Individuais: O Ponto de Partida

Cada polímero usado na estrutura final começa em sua própria extrusora dedicada. Uma extrusora é essencialmente um cilindro aquecido que contém um parafuso rotativo que derrete, mistura e pressuriza a resina polimérica bruta (em forma de pellets).

A saída de cada extrusora é um fluxo uniforme de polímero fundido, com sua vazão e temperatura controladas com precisão para a camada específica que formará.

Cabeçote de Coextrusão: Onde as Camadas se Encontram

Após saírem de suas extrusoras individuais, os fluxos de polímero fundido são direcionados para um cabeçote de coextrusão especializado. Este é o ponto crítico onde as camadas são reunidas.

Existem dois designs principais para este cabeçote, cada um com sua própria metodologia para combinar os materiais.

Dois Métodos Principais para Combinar Polímeros

A escolha do método para combinar os fluxos de polímero tem um impacto significativo no custo, complexidade e no nível de precisão que você pode alcançar no produto final.

O Método Feedblock (Bloco de Alimentação)

Nesta abordagem comum, os fluxos separados de polímero fundido são primeiro combinados em um componente chamado feedblock, que é posicionado logo antes da matriz principal.

O feedblock organiza os fluxos em uma pilha de camadas paralelas. Essa pilha em camadas flui então para uma matriz padrão de manifold único, que espalha o material até a largura desejada, mantendo as camadas distintas. Este método é versátil e econômico para adicionar mais camadas.

O Método de Matriz de Múltiplos Manifolds

Este método é mais complexo e caro, mas oferece precisão superior. Aqui, a própria matriz contém canais individuais (manifolds) para cada polímero.

Os polímeros são espalhados até sua largura total dentro de seus próprios manifolds separados dentro da matriz. Eles são mesclados apenas antes da saída final da matriz. Isso proporciona um controle extremamente preciso sobre a espessura de cada camada individual.

A Vantagem Primária: Engenharia de Propriedades Únicas

A extrusão multicamadas é usada porque permite a criação de materiais com uma combinação sob medida de características de desempenho.

Criação de Camadas de Barreira de Alto Desempenho

Muitas aplicações, especialmente em embalagens de alimentos e médicas, exigem uma barreira contra oxigênio, umidade ou produtos químicos. Um polímero de barreira fino e de alto custo (como EVOH) pode ser "sanduichado" entre polímeros estruturais mais espessos e de menor custo (como o polietileno).

Combinando Resistência e Capacidade de Selagem

Um produto pode exigir uma camada externa resistente à perfuração e uma camada interna macia e selável a quente. A extrusão multicamadas permite que essas duas propriedades incompatíveis coexistam em um único filme.

Redução de Custos de Material

Um polímero caro com uma propriedade desejável específica (por exemplo, resistência a UV) pode ser usado como uma camada externa muito fina (uma "camada de cobertura") sobre um substrato a granel mais barato, reduzindo o custo total do produto final.

Entendendo as Compensações (Trade-offs)

Embora poderosa, o processo requer gerenciamento cuidadoso da ciência dos materiais e da dinâmica dos fluidos para ser bem-sucedido.

Compatibilidade de Polímeros

Para que as camadas adiram adequadamente, os polímeros devem ter atração intermolecular suficiente. Se não forem compatíveis, uma fina "camada de ligação" de um polímero adesivo deve ser extrudada entre eles.

Descasamento de Viscosidade

As taxas de fluxo dos diferentes polímeros fundidos devem ser cuidadosamente correspondidas. Um descasamento significativo na viscosidade pode levar a instabilidades nas interfaces das camadas, resultando em defeitos e espessura de camada não uniforme.

Controle da Espessura da Camada

Alcançar e manter a espessura precisa para cada camada, especialmente para camadas funcionais muito finas, é um desafio significativo de controle de processo. O método de matriz de múltiplos manifolds oferece melhor controle, mas a um custo de capital mais alto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de extrusão correto depende inteiramente dos requisitos de desempenho específicos e do orçamento do seu projeto.

- Se o seu foco principal for versatilidade e eficiência de custo para 3-7 camadas: O método feedblock é frequentemente a escolha mais prática e econômica.

- Se o seu foco principal for precisão absoluta para camadas finas e críticas: O método de matriz de múltiplos manifolds oferece controle superior, justificando seu custo mais alto.

- Se o seu foco principal for criar uma estrutura com muitas camadas (9+): O método feedblock é mais escalável e é o padrão para a produção de filmes de barreira complexos.

Em última análise, a coextrusão multicamadas permite que você projete um material perfeitamente adequado à sua aplicação final.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Processo Central | Derretimento e fusão de múltiplos polímeros em uma única estrutura em camadas antes da moldagem. |

| Métodos Principais | Feedblock (econômico, versátil) vs. Matriz de Múltiplos Manifolds (alta precisão, custo mais alto). |

| Vantagem Principal | Combina propriedades distintas de polímeros (ex: resistência, barreira, capacidade de selagem) em um único material. |

| Consideração Chave | A compatibilidade do polímero e a correspondência de viscosidade são críticas para a estabilidade e adesão das camadas. |

Pronto para projetar o filme multicamadas perfeito para sua aplicação?

O processo de extrusão multicamadas é poderoso, mas seu sucesso depende de controle preciso e do equipamento certo. A KINTEK é especializada em equipamentos de laboratório e consumíveis para pesquisa e desenvolvimento de polímeros, ajudando você a aperfeiçoar seus parâmetros de coextrusão antes de escalar.

Podemos ajudá-lo a:

- Testar a compatibilidade de materiais e a adesão das camadas.

- Otimizar os parâmetros de processamento para sua mistura específica de polímeros.

- Alcançar o controle preciso de camadas que seu produto exige.

Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto e descobrir como nossas soluções podem acelerar seu desenvolvimento de materiais multicamadas de alto desempenho.

Entre em contato com a KINTEK agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha de Tubo Laboratorial Multizona

- Máquina Trituradora de Plástico Potente

As pessoas também perguntam

- Qual é o processo de extrusão dupla? Desbloqueie o Poder da Fabricação Multimaterial

- O que é um moinho de rolos diferenciais de velocidade? Alcance Mistura e Dispersão de Polímeros Superior

- Quais são as vantagens da extrusão de filme soprado? Aumente a Eficiência da Sua Produção de Filmes

- O que é um moinho de dois rolos para composição de borracha? Uma Ferramenta Fundamental para o Processamento de Polímeros

- Qual é o processo de moldagem por injeção passo a passo? Um Guia para Fabricação de Alto Volume

- Quais são os diferentes tipos de misturadores internos? Escolha entre rotores tangenciais e interligados

- Quais são as vantagens de um moinho de dois rolos? Alcance Mistura Superior de Polímeros e Controle de Qualidade

- Qual a diferença entre filme soprado e extrudado? Escolha o Filme Certo para Suas Necessidades de Embalagem