A moagem por moinho de bolas é um processo de alta energia concebido para reduzir o tamanho de partículas sólidas suspensas num líquido. Funciona colocando o material numa câmara cheia de pequenos corpos de moagem, ou "meios", como esferas de cerâmica ou vidro. Um agitador então agita esta mistura, fazendo com que os meios colidam com as partículas do material em alta velocidade, quebrando-as através de impacto repetido e forças de moagem.

O principal desafio em muitas indústrias não é apenas misturar ingredientes, mas quebrar partículas sólidas a um nível submicrónico para criar uma dispersão estável e homogénea. A moagem por moinho de bolas resolve isso introduzindo meios de moagem para criar um ambiente caótico e de alta intensidade onde milhares de micro-colisões por segundo fraturam e desagregam eficientemente as partículas.

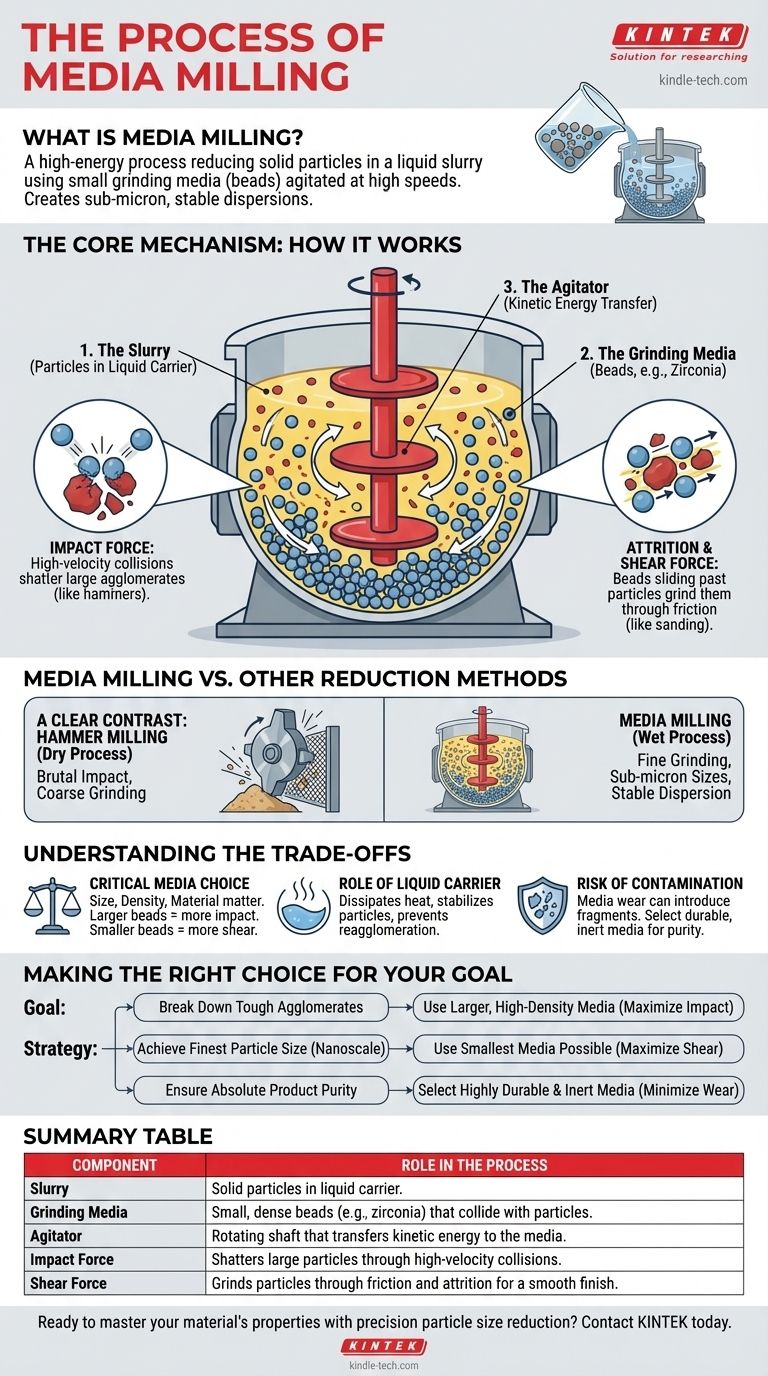

O Mecanismo Central: Como Funciona a Moagem por Moinho de Bolas

Para entender o processo, é melhor dividi-lo em seus componentes essenciais e as forças que eles geram. Todo o sistema é projetado para transferir energia cinética de um motor para os meios de moagem da forma mais eficiente possível.

Os Três Componentes Chave

Um moinho de bolas consiste em três elementos primários trabalhando em conjunto:

- A Pasta (Slurry): Este é o material a ser processado, consistindo nas partículas sólidas suspensas num veículo líquido.

- Os Meios de Moagem: São pequenas esferas densas, tipicamente feitas de materiais altamente duráveis como óxido de zircónio, cerâmica ou vidro.

- O Agitador: É um eixo rotativo, muitas vezes equipado com discos ou pinos, que transfere energia para a câmara.

Ativando a Zona de Moagem

Quando o moinho é ativado, o agitador gira em alta velocidade. Este movimento força a pasta e os meios de moagem a um estado de movimento intenso e caótico. A energia do agitador é transferida diretamente para as inúmeras esferas dentro da câmara.

As Duas Forças em Ação

A redução do tamanho das partículas ocorre devido a duas forças distintas geradas pelos meios em colisão.

Força de Impacto

As colisões de alta velocidade entre as esferas de moagem e as partículas do material criam poderosas forças de impacto. Esta ação é como milhões de martelos microscópicos atingindo as partículas, quebrando eficazmente aglomerados maiores e fraturando partículas primárias grosseiras.

Atrito e Força de Cisalhamento

À medida que as esferas e as partículas são forçadas a deslizar umas pelas outras na pasta turbulenta, isso cria um cisalhamento e atrito imensos. Esta ação de moagem é particularmente eficaz na redução do tamanho de partículas já pequenas e na garantia de um produto final suave e homogéneo.

Moagem por Moinho de Bolas vs. Outros Métodos de Redução

É fundamental distinguir a moagem por moinho de bolas de outras técnicas, pois o seu propósito é único. A sua eficácia reside na capacidade de produzir partículas extremamente finas num ambiente líquido.

Um Contraste Claro: Moagem por Martelos

Um moinho de martelos é um processo de moagem a seco que utiliza "martelos" de aço que giram rapidamente para esmagar o material através de impacto direto e brutal. O material é triturado até ser pequeno o suficiente para passar por uma peneira.

Este método é excelente para moagem grosseira de materiais secos, mas carece da delicadeza da moagem por moinho de bolas. A moagem por moinho de bolas é um processo húmido que utiliza os meios de moagem para atingir tamanhos de partícula muito mais finos, muitas vezes submicrónicos, e criar uma dispersão estável, o que é impossível com um moinho de martelos.

Compreendendo as Compensações

Embora poderosa, a eficácia da moagem por moinho de bolas depende do controlo cuidadoso das suas variáveis. Uma configuração incorreta pode levar a um processamento ineficiente ou a resultados indesejáveis.

A Escolha Crítica dos Meios

O tamanho, densidade e material dos meios de moagem são as variáveis mais importantes. Esferas maiores e mais densas proporcionam maiores forças de impacto, ideais para quebrar aglomerados difíceis. Esferas menores criam mais cisalhamento e têm mais pontos de contacto, o que é melhor para atingir os tamanhos de partícula mais finos possíveis.

O Papel do Veículo Líquido

O líquido na pasta faz mais do que apenas transportar as partículas. Ele desempenha um papel crucial na dissipação do calor intenso gerado durante a moagem e ajuda a estabilizar as partículas pequenas recém-formadas, impedindo que se aglomerem novamente (um processo conhecido como reaglomeração).

O Risco Inevitável de Contaminação

Uma compensação primária é o potencial de contaminação do produto. Com o tempo, os próprios meios de moagem irão desgastar-se, e pequenos fragmentos podem entrar no produto. A escolha de meios altamente duráveis e quimicamente inertes, como óxido de zircónio de alta pureza, é essencial para aplicações onde a pureza é primordial, como em produtos farmacêuticos ou eletrónicos.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ótima de moagem por moinho de bolas é definida inteiramente pelo seu objetivo final. Ao ajustar as variáveis do processo, pode adaptar o resultado à sua aplicação específica.

- Se o seu foco principal é quebrar aglomerados grandes e difíceis: Use meios de moagem maiores e de alta densidade para maximizar as forças de impacto dentro do moinho.

- Se o seu foco principal é atingir o tamanho de partícula mais fino possível (nanoescala): Use os menores meios de moagem possíveis para aumentar o número de eventos de cisalhamento e pontos de contacto na superfície.

- Se o seu foco principal é garantir a pureza absoluta do produto: Selecione um material de meio altamente durável e inerte, como zircónia estabilizada com ítria, para minimizar o desgaste e a contaminação.

Em última análise, dominar a moagem por moinho de bolas é sobre controlar a energia e a natureza dessas micro-colisões para projetar precisamente as propriedades finais do seu material.

Tabela Resumo:

| Componente Chave | Papel no Processo |

|---|---|

| Pasta (Slurry) | Partículas sólidas suspensas num veículo líquido. |

| Meios de Moagem | Pequenas esferas densas (ex: zircónia) que colidem com as partículas. |

| Agitador | Eixo rotativo que transfere energia cinética para os meios. |

| Força de Impacto | Quebra partículas grandes através de colisões de alta velocidade. |

| Força de Cisalhamento | Moagem de partículas através de fricção e atrito para um acabamento suave. |

Pronto para dominar as propriedades do seu material com redução precisa do tamanho das partículas? Os especialistas da KINTEK estão aqui para ajudar. Quer esteja a desenvolver produtos farmacêuticos, cerâmicas avançadas ou produtos químicos especiais, os nossos moinhos de bolas de alto desempenho e meios de moagem duráveis e livres de contaminação são projetados para as suas aplicações laboratoriais mais exigentes. Contacte a nossa equipa hoje para discutir os seus objetivos específicos de moagem e descobrir a solução KINTEK para criar dispersões superiores e estáveis.

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moedor de Argamassa de Laboratório para Preparação de Amostras

As pessoas também perguntam

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- Quais são os fatores que afetam a eficiência da moagem? Otimize seu processo para produção máxima

- Qual é a manutenção preventiva de moinho de bolas? Garanta o Máximo de Tempo de Funcionamento e Confiabilidade