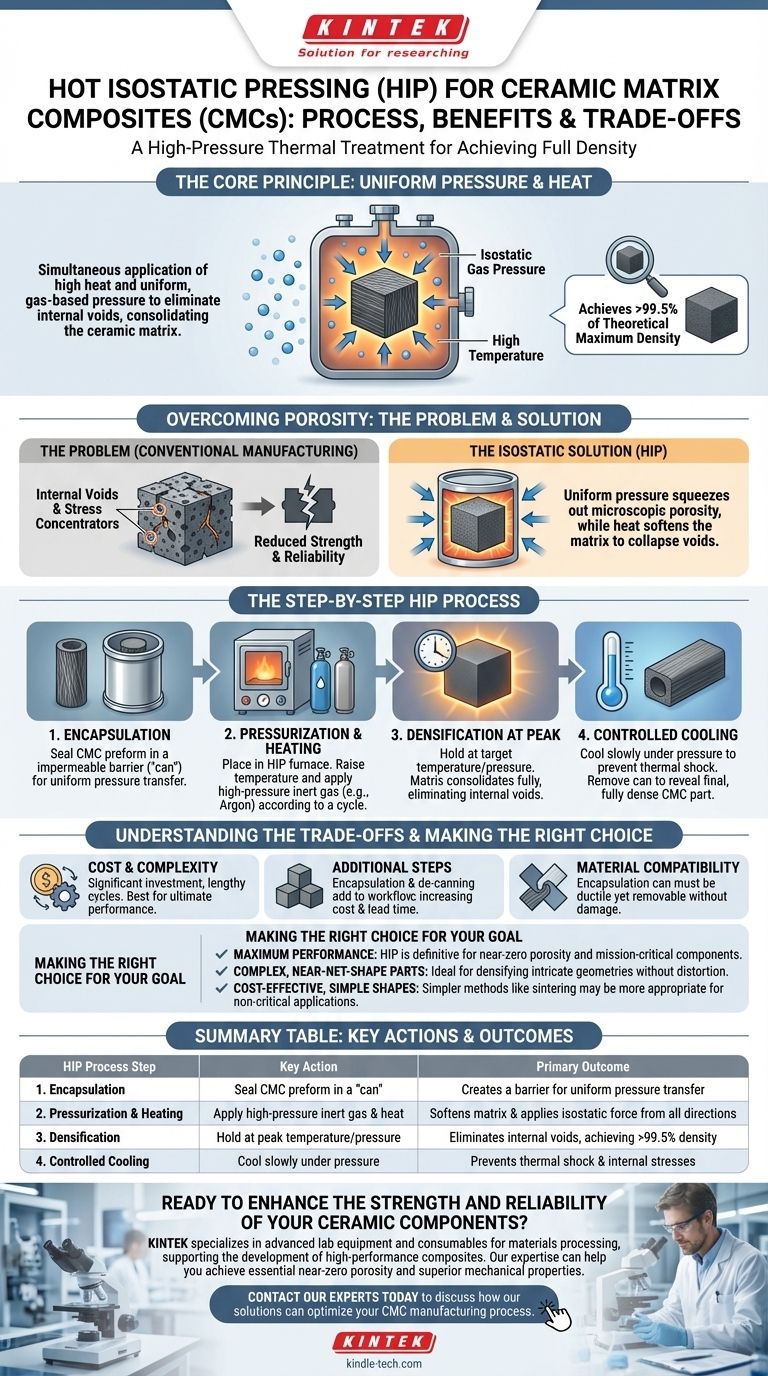

A Prensagem Isostática a Quente (HIP) é um tratamento térmico de alta pressão usado para criar compósitos de matriz cerâmica (CMCs) totalmente densos. O processo aplica simultaneamente alta temperatura e pressão de gás uniforme a um componente, eliminando efetivamente os vazios internos e consolidando a matriz cerâmica em torno de suas fibras de reforço.

O princípio central da Prensagem Isostática a Quente é o uso de um gás inerte, como o argônio, para aplicar pressão uniforme de todas as direções. Essa pressão "isostática", combinada com calor elevado, espreme a porosidade microscópica, resultando em um material final com densidade, resistência e integridade estrutural superiores.

O Princípio Central: Superando a Porosidade

O Problema dos Vazios Internos

Na fabricação convencional, pequenos poros ou vazios podem permanecer presos dentro do material cerâmico após o processamento inicial. Esses vazios atuam como concentradores de tensão e são os principais pontos de falha, reduzindo significativamente a resistência e a confiabilidade geral do material.

A Solução Isostática

A Prensagem Isostática a Quente resolve isso colocando o componente CMC dentro de um vaso de pressão selado. O vaso é então preenchido com um gás inerte de alta pressão, que atua como meio de transferência de pressão.

Como a pressão do gás é uniforme, ela empurra o componente igualmente de todas as direções. Isso é fundamentalmente diferente da prensagem mecânica, que aplica força ao longo de um único eixo.

O Papel da Alta Temperatura

Simultaneamente, o componente é aquecido a uma temperatura alta o suficiente para amolecer a matriz cerâmica em um nível microscópico. Isso permite que o material flua e se deforme sob a imensa pressão externa, colapsando os vazios internos.

O Processo HIP Passo a Passo para CMCs

1. Encapsulamento

A pré-forma do CMC (a estrutura inicial de fibras e matriz parcialmente processada) é tipicamente selada dentro de um recipiente metálico ou de vidro, frequentemente chamado de "lata" (can). Esta lata atua como uma barreira sólida e impermeável contra a qual o gás pode pressionar, transferindo a força para a peça cerâmica interna.

2. Pressurização e Aquecimento

O componente encapsulado é colocado dentro do forno HIP. O sistema é selado, e tanto a temperatura quanto a pressão são elevadas de acordo com um ciclo pré-programado preciso, adaptado ao material específico.

3. Densificação nas Condições de Pico

O componente é mantido na temperatura e pressão alvo por um período específico. Durante este "tempo de permanência", a combinação de calor e pressão força a matriz cerâmica a se consolidar totalmente, atingindo uma densidade que é frequentemente superior a 99,5% de seu máximo teórico.

4. Resfriamento Controlado

Após a conclusão do tempo de permanência, o componente é resfriado sob pressão. Este resfriamento controlado é fundamental para evitar choque térmico e a formação de novas tensões internas. Uma vez resfriado, a lata externa é removida, revelando a peça CMC final e totalmente densa.

Entendendo as Compensações

Custo e Complexidade do Processo

Os sistemas HIP representam um investimento de capital significativo, e os ciclos de processo podem ser longos. Isso o torna mais caro do que a sinterização convencional e mais adequado para componentes onde o desempenho final é o principal fator.

Etapas Adicionais de Processamento

A necessidade de encapsulamento e posterior remoção da lata adiciona etapas ao fluxo de trabalho de fabricação. Isso pode aumentar tanto o custo quanto o tempo de espera em comparação com processos que não exigem essa contenção.

Compatibilidade do Material

O material usado para a lata de encapsulamento deve ser escolhido com cuidado. Ele precisa ser dúctil o suficiente para se deformar na temperatura HIP sem falhar, mas facilmente removível após a conclusão do processo sem danificar a peça finalizada.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se o HIP é o processo correto, considere a aplicação final do seu componente.

- Se o seu foco principal for desempenho e confiabilidade máximos: O HIP é a escolha definitiva para criar componentes de missão crítica com porosidade quase zero e propriedades mecânicas superiores.

- Se o seu foco principal for a produção de peças complexas de formato quase final: A pressão uniforme do HIP é ideal para densificar geometrias intrincadas sem o risco de distorção comum em outros métodos.

- Se o seu foco principal for a produção econômica de formas simples: Para aplicações não críticas, métodos mais simples e menos dispendiosos, como a sinterização convencional, podem ser uma escolha mais apropriada.

Ao alavancar o poder exclusivo do calor e pressão uniformes, a Prensagem Isostática a Quente transforma compósitos cerâmicos avançados em componentes capazes de suportar os ambientes mais exigentes.

Tabela de Resumo:

| Etapa do Processo HIP | Ação Chave | Resultado Principal |

|---|---|---|

| 1. Encapsulamento | Selar a pré-forma do CMC em uma 'lata' | Cria uma barreira para transferência uniforme de pressão |

| 2. Pressurização e Aquecimento | Aplicar gás inerte de alta pressão (ex: Argônio) e calor | Amolece a matriz e aplica força isostática de todas as direções |

| 3. Densificação | Manter na temperatura/pressão de pico | Elimina vazios internos, atingindo densidade >99,5% |

| 4. Resfriamento Controlado | Resfriar lentamente sob pressão | Previne choque térmico e tensões internas |

Pronto para aumentar a resistência e a confiabilidade dos seus componentes cerâmicos?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento de materiais, incluindo tecnologias que suportam o desenvolvimento de compósitos de alto desempenho. Nossa experiência pode ajudá-lo a alcançar a porosidade quase zero e as propriedades mecânicas superiores essenciais para aplicações de missão crítica.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem otimizar seu processo de fabricação de CMC.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais condições críticas de processamento um Forno de Sinterização por Prensagem a Quente a Vácuo fornece? Obtenha Compósitos de Alto Desempenho

- Como um forno de prensagem a quente a vácuo consegue a densificação de ZrB2–SiC–TaC? Desbloqueie Densidade Cerâmica Ultra-Alta

- Qual é a importância de aplicar pressão mecânica através de uma prensa a quente a vácuo? Maximize a densidade do composto A356-SiCp

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?