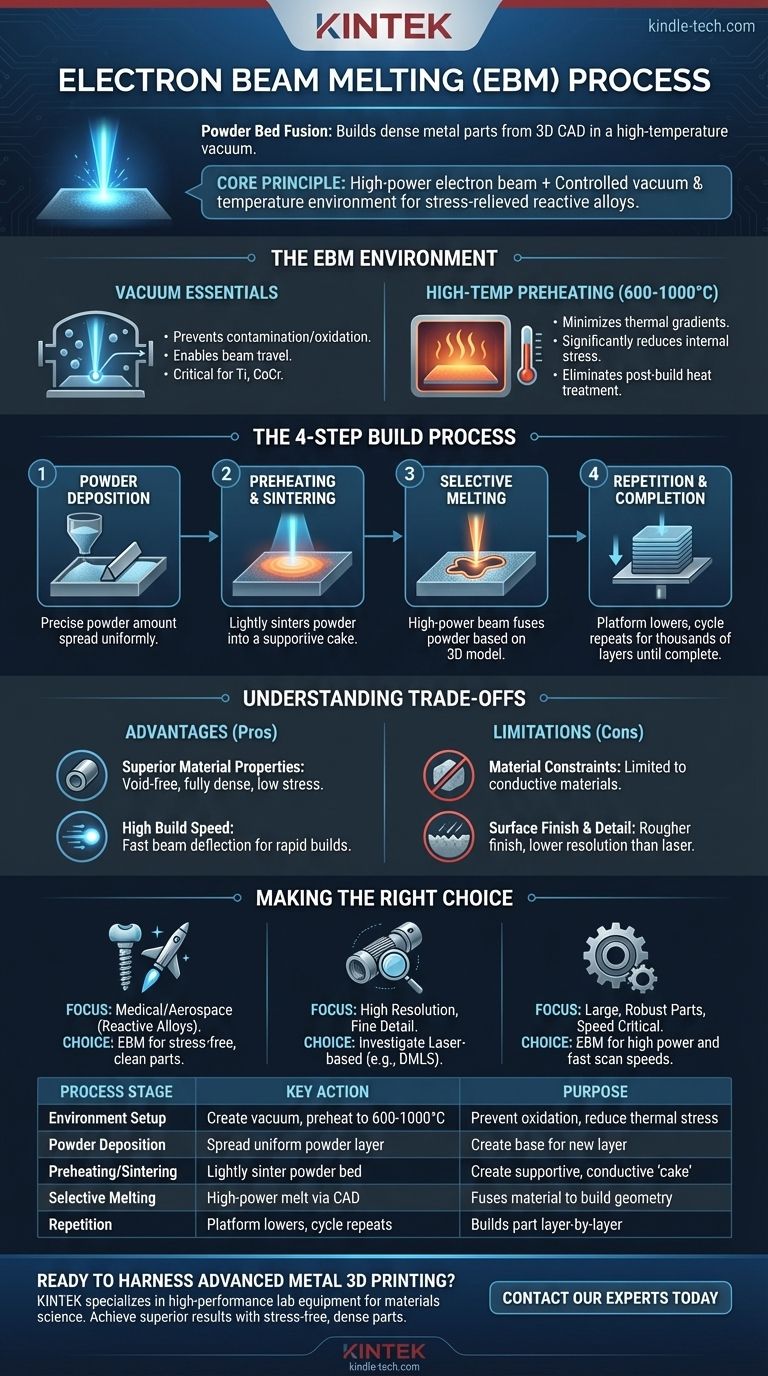

A Fusão por Feixe de Elétrons (EBM) é uma tecnologia de fusão de leito de pó que constrói peças de metal totalmente densas diretamente a partir de um modelo CAD 3D. Ela usa um feixe de elétrons poderoso, controlado por computador, dentro de um vácuo de alta temperatura para derreter e fundir camadas sucessivas de pó metálico, criando geometrias complexas que são impossíveis de produzir com a fabricação tradicional.

O princípio central da EBM é sua combinação única de uma fonte de energia de alta potência (o feixe de elétrons) e um ambiente controlado (alto vácuo e alta temperatura). Este processo é especificamente projetado para produzir peças sem tensões a partir de ligas reativas e de alto desempenho.

O Ambiente EBM: Vácuo e Alta Temperatura

Antes que qualquer fusão ocorra, a máquina deve estabelecer um ambiente muito específico. Este é o principal fator que diferencia a EBM de outros processos de fabricação aditiva de metal.

Por que o Vácuo é Essencial

Todo o processo de construção da EBM ocorre em alto vácuo. Isso serve a dois propósitos críticos. Primeiro, os elétrons não conseguem viajar de forma eficaz através do ar, então o vácuo fornece um caminho livre do emissor do feixe até o leito de pó.

Em segundo lugar, o vácuo cria um ambiente livre de oxigênio. Isso é crucial para evitar a contaminação e oxidação de materiais reativos como titânio e cobalto-cromo, garantindo que a peça final tenha propriedades de material superiores.

O Papel do Pré-aquecimento de Alta Temperatura

A EBM opera em temperaturas excepcionalmente altas, geralmente entre 600°C e 1000°C. Antes que a fusão seletiva comece, o feixe de elétrons pré-aquece cada nova camada de pó.

Este ambiente de alta temperatura minimiza os gradientes de temperatura dentro da peça à medida que ela está sendo construída. Isso reduz significativamente as tensões internas, o que é uma grande vantagem que muitas vezes elimina a necessidade de tratamentos térmicos de alívio de tensão pós-construção.

O Processo de Construção Passo a Passo

Assim que o ambiente estiver preparado, o ciclo de construção camada por camada começa.

Passo 1: Deposição do Pó

Um reservatório dispensa uma quantidade precisa de pó metálico, e uma lâmina ou ancinho de recobrimento o espalha em uma camada fina e uniforme sobre a plataforma de construção.

Passo 2: Pré-aquecimento e Sinterização da Camada

O feixe de elétrons, operando em uma configuração de baixa potência, escaneia rapidamente todo o leito de pó. Esta etapa sinteriza levemente as partículas de pó juntas.

Isso cria um "bolo" semissólido, que fornece suporte para a peça em construção e ajuda a conduzir o calor e a eletricidade para longe da zona de fusão.

Passo 3: Fusão Seletiva

Seguindo os dados da seção transversal do modelo 3D para aquela camada específica, a potência do feixe de elétrons aumenta drasticamente. Ele traça precisamente a geometria do componente, derretendo totalmente as partículas de pó e fundindo-as à camada abaixo.

Passo 4: Repetição e Conclusão

A plataforma de construção desce pela altura de uma camada, e o processo se repete. Uma nova camada de pó é espalhada, pré-aquecida e, em seguida, fundida seletivamente. Este ciclo continua por milhares de camadas até que a peça final esteja totalmente formada, encapsulada dentro do bolo de pó semissinterizado.

Compreendendo as Compensações

Como qualquer processo de fabricação, a EBM tem um perfil distinto de vantagens e limitações que a tornam adequada para aplicações específicas.

Vantagem: Propriedades de Material Superiores

A combinação de vácuo e pré-aquecimento de alta temperatura resulta em peças totalmente densas e sem vazios, com baixa tensão residual e uma microestrutura semelhante a materiais forjados.

Vantagem: Alta Velocidade de Construção

Um feixe de elétrons pode ser desviado usando bobinas eletromagnéticas, permitindo que ele se mova quase instantaneamente entre os pontos de fusão. Isso, combinado com sua alta potência, geralmente resulta em taxas de construção mais rápidas em comparação com sistemas baseados em laser.

Limitação: Restrições de Material

A EBM depende do feixe de elétrons para aquecer o pó, portanto, o processo é limitado a materiais condutores. Não é adequado para polímeros, cerâmicas ou compósitos não condutores.

Limitação: Acabamento de Superfície e Detalhe de Recurso

A EBM geralmente usa um tamanho de partícula de pó maior e cria uma piscina de fusão maior do que os métodos baseados em laser. Isso resulta em um acabamento de superfície bruto mais áspero e uma resolução menor para recursos muito finos ou paredes finas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da EBM requer a correspondência de suas características de processo exclusivas com suas necessidades de aplicação específicas.

- Se o seu foco principal é a produção de implantes médicos ou componentes aeroespaciais a partir de ligas reativas como titânio ou Ti-6Al-4V: A EBM é frequentemente a escolha superior devido ao seu processo de alta temperatura redutor de tensão e vácuo livre de contaminação.

- Se o seu foco principal é alcançar a maior resolução possível, o detalhe de recurso mais fino ou uma superfície lisa como construída: Você deve investigar uma tecnologia baseada em laser, como a Sinterização Seletiva a Laser de Metal Direto (DMLS).

- Se o seu foco principal é a fabricação de peças maiores e robustas onde a velocidade é crítica e um acabamento de superfície mais áspero é aceitável ou pode ser usinado posteriormente: A alta potência e as velocidades de varredura rápidas da EBM oferecem uma vantagem de produção significativa.

Em última análise, escolher a EBM é uma decisão de alavancar um processo de alta energia que se destaca na criação de peças fortes e sem tensões a partir de alguns dos materiais mais avançados do mundo.

Tabela de Resumo:

| Estágio do Processo | Ação Principal | Propósito |

|---|---|---|

| Configuração do Ambiente | Cria alto vácuo e pré-aquece para 600-1000°C | Previne oxidação, reduz tensão térmica |

| Deposição do Pó | Espalha uma camada fina e uniforme de pó metálico | Cria a base para a nova camada da peça |

| Pré-aquecimento/Sinterização | Feixe de elétrons sinteriza levemente todo o leito de pó | Cria um "bolo" de suporte e condutor |

| Fusão Seletiva | Feixe de alta potência derrete o pó seguindo o modelo CAD | Fundem o material para construir a geometria da peça |

| Repetição | A plataforma desce e o ciclo se repete | Constrói a peça camada por camada até a conclusão |

Pronto para aproveitar o poder da impressão 3D de metal avançada para o seu laboratório?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório de alto desempenho e consumíveis de que você precisa para expandir os limites da ciência dos materiais e da fabricação. Se você está explorando a fabricação aditiva para componentes aeroespaciais ou implantes médicos, nossa experiência pode ajudá-lo a alcançar resultados superiores com peças totalmente densas e sem tensões.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem apoiar seus objetivos específicos de laboratório e produção.

Guia Visual

Produtos relacionados

- Instrumento de peneiramento eletromagnético tridimensional

- Forno de Indução a Vácuo em Escala Laboratorial

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de peneiramento? Escolha o Movimento Certo para o Seu Material

- Qual é a velocidade de uma máquina de peneiramento? Otimize a Vibração para Eficiência e Precisão Máximas

- Quais são os componentes de uma máquina de peneiramento? Desvende a Anatomia da Separação Precisa de Partículas

- O que faz um agitador de peneiras vibratório? Automatize a Análise do Tamanho de Partículas para Resultados Precisos

- Qual é o procedimento operacional de um agitador de peneiras? Domine a Análise Precisa da Distribuição do Tamanho de Partículas