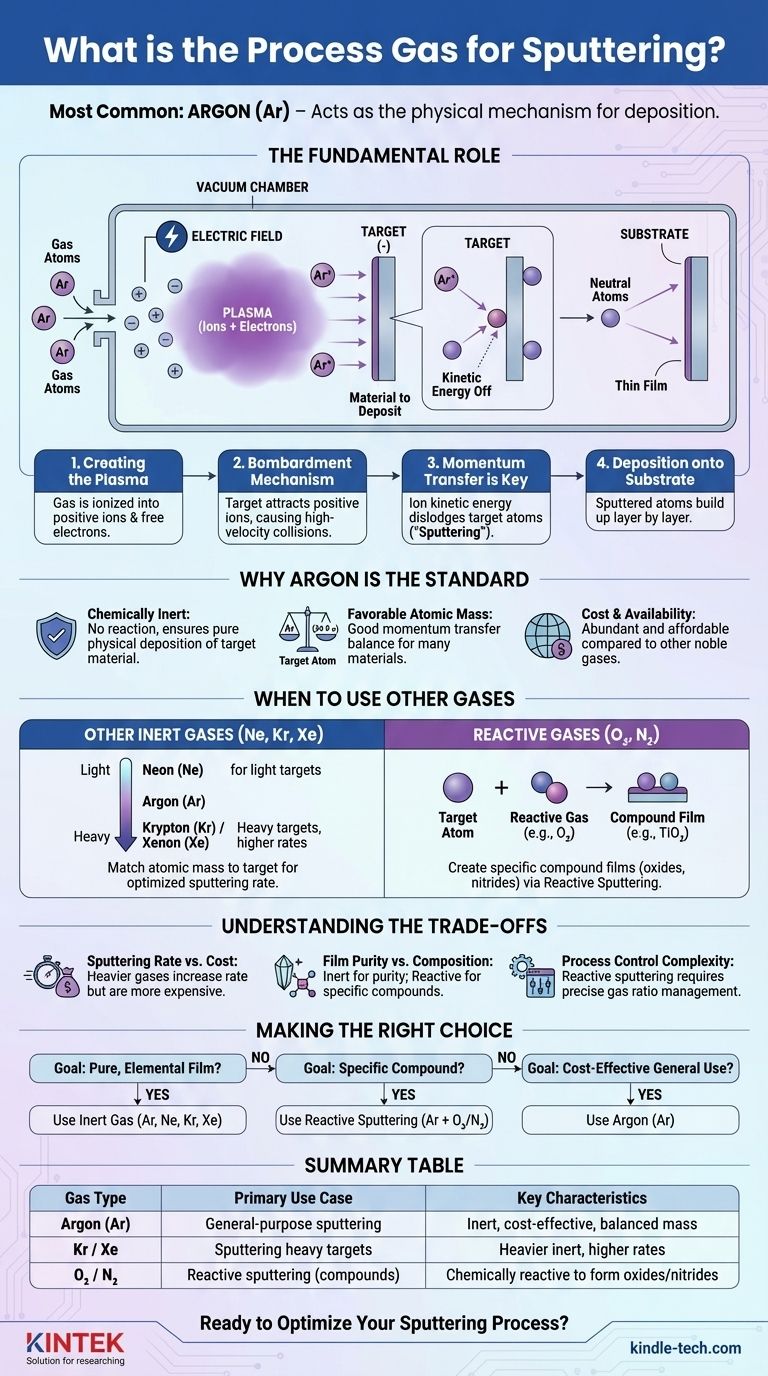

O gás de processo mais comum para sputtering é o Argônio (Ar). Sua função principal não é fazer parte do material final, mas sim atuar como o mecanismo físico para a deposição. Em uma câmara de vácuo, o argônio é ionizado para criar um plasma, e esses íons são acelerados para bombardear um alvo, desalojando fisicamente átomos que então se depositam como um filme fino sobre um substrato.

A escolha de um gás de processo é um parâmetro crítico que define a natureza do processo de sputtering. Enquanto gases inertes como o Argônio facilitam uma deposição puramente física, gases reativos como Oxigênio ou Nitrogênio são usados intencionalmente para criar quimicamente filmes compostos específicos durante a deposição.

O Papel Fundamental do Gás de Processo

Para entender por que certos gases são escolhidos, você deve primeiro entender o que o gás realmente faz na câmara de sputtering. O processo é uma cadeia física de eventos.

Criação do Plasma

Um gás de processo é introduzido em uma câmara de vácuo de baixa pressão. Um campo elétrico é aplicado, que remove elétrons dos átomos do gás. Isso cria uma mistura de íons carregados positivamente e elétrons livres conhecida como plasma.

O Mecanismo de Bombardeio

O alvo de sputtering (o material que você deseja depositar) recebe uma carga elétrica negativa. Isso atrai os íons de gás carregados positivamente do plasma, fazendo com que eles acelerem e colidam com o alvo em alta velocidade.

Transferência de Momento é Fundamental

A colisão é um processo puramente físico baseado na transferência de momento. O íon de gás de alta energia atinge o alvo e transfere sua energia cinética para os átomos do alvo, desalojando-os da superfície. Este é o efeito de "sputtering".

Deposição no Substrato

Esses átomos ejetados, ou "sputtered", do alvo viajam pela câmara e pousam no substrato, acumulando-se camada por camada para formar um filme fino.

Por Que o Argônio é a Escolha Padrão

O Argônio é o gás de processo padrão para a maioria das aplicações de sputtering por várias razões claras.

É Quimicamente Inerte

Como um gás nobre, o Argônio não reage prontamente com outros elementos. Isso é crucial porque garante que o processo de sputtering seja puramente físico. O filme depositado terá a mesma composição química do material alvo, sem reações químicas indesejadas.

Massa Atômica Favorável

Para um sputtering eficiente, o peso atômico do íon do gás de processo deve ser razoavelmente próximo ao dos átomos do alvo para maximizar a transferência de momento. A massa atômica do Argônio (39,9 u) oferece um bom equilíbrio para uma ampla gama de materiais alvo comuns.

Custo e Disponibilidade

O Argônio é o gás nobre mais abundante na atmosfera terrestre, tornando-o significativamente mais acessível e prontamente disponível do que outras opções inertes como Criptônio ou Xenônio.

Quando Usar Outros Gases

Embora o Argônio seja o "burro de carga", objetivos específicos exigem gases de processo diferentes. A escolha é sempre impulsionada pelo resultado desejado, seja eficiência ou a composição química do filme final.

Outros Gases Inertes (Ne, Kr, Xe)

Para otimizar a taxa de sputtering, a massa atômica do gás deve ser combinada com a do alvo.

- Néon (Ne) é mais leve que o Argônio e é às vezes usado para sputtering de elementos alvo muito leves para uma transferência de energia mais eficiente.

- Criptônio (Kr) e Xenônio (Xe) são mais pesados. Seu alto peso molecular resulta em um bombardeio mais potente, levando a taxas de sputtering e deposição mais altas, especialmente para materiais alvo pesados.

Gases Reativos (O₂, N₂)

Às vezes, o objetivo não é depositar um material puro, mas sim criar um composto. Isso é chamado de sputtering reativo. Neste processo, um gás reativo é introduzido intencionalmente na câmara juntamente com o gás inerte.

O gás reativo combina-se com os átomos "sputtered" durante o trânsito ou na superfície do substrato. Isso permite a deposição de filmes que são diferentes do material alvo, como óxidos, nitretos ou oxinitretos. Por exemplo, poder-se-ia fazer sputtering de um alvo de Titânio puro em uma atmosfera contendo Oxigênio para depositar um filme de Dióxido de Titânio (TiO₂).

Entendendo as Compensações

A escolha de um gás de processo envolve equilibrar desempenho, custo e as propriedades desejadas do filme final.

Taxa de Sputtering vs. Custo

O uso de gases inertes mais pesados como Criptônio ou Xenônio pode aumentar significativamente as taxas de deposição, o que é valioso na fabricação de alto volume. No entanto, esses gases são substancialmente mais caros que o Argônio, criando uma compensação direta entre rendimento e custo operacional.

Pureza do Filme vs. Composição Desejada

O uso de um gás inerte é essencial quando o objetivo é um filme de alta pureza que corresponda quimicamente ao alvo. Em contraste, o sputtering reativo sacrifica intencionalmente essa pureza para criar um composto específico, transformando o processo de puramente físico para quimico-físico.

Complexidade do Controle do Processo

O sputtering reativo é um processo mais complexo de controlar. A proporção precisa de gás inerte para gás reativo deve ser cuidadosamente gerenciada para alcançar a estequiometria correta do filme (a proporção química dos elementos). O controle incorreto pode levar a propriedades de filme inconsistentes ou efeitos indesejáveis no próprio alvo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um gás de processo é uma escolha deliberada ligada diretamente aos requisitos da aplicação.

- Se seu foco principal é depositar um filme puro e elementar: Use um gás inerte. O Argônio é o ponto de partida universal, mas considere o Néon para alvos muito leves ou Criptônio/Xenônio para alvos pesados para otimizar a taxa de deposição.

- Se seu foco principal é criar um filme composto específico (como um óxido ou nitreto): Você deve usar sputtering reativo, introduzindo um gás como oxigênio ou nitrogênio juntamente com um gás inerte como Argônio.

- Se seu foco principal é a relação custo-benefício para aplicações gerais: O Argônio quase sempre oferece o melhor equilíbrio entre desempenho, versatilidade e baixo custo.

Em última análise, o gás de processo é um parâmetro de controle fundamental usado para adaptar o processo de sputtering para produzir um material específico e desejado.

Tabela de Resumo:

| Tipo de Gás | Caso de Uso Principal | Características Principais |

|---|---|---|

| Argônio (Ar) | Sputtering de propósito geral de filmes puros | Inerte, econômico, bom equilíbrio de massa atômica |

| Criptônio (Kr) / Xenônio (Xe) | Sputtering de materiais alvo pesados | Gases inertes mais pesados, taxas de sputtering mais altas |

| Oxigênio (O₂) / Nitrogênio (N₂) | Sputtering reativo para filmes compostos (óxidos, nitretos) | Quimicamente reativo para formar compostos com o material alvo |

Pronto para Otimizar Seu Processo de Sputtering?

A escolha do gás de processo correto é fundamental para alcançar as propriedades de filme, taxa de deposição e eficiência de custo desejadas para sua aplicação específica. Se você precisa depositar filmes elementares puros ou compostos complexos, a experiência da KINTEK em equipamentos de laboratório e consumíveis pode ajudá-lo a selecionar a configuração de sputtering ideal.

Nossa equipe é especializada em fornecer soluções para necessidades de deposição de filmes finos em laboratório. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa ou produção com o equipamento e consumíveis corretos.

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Anel de Vedação de Cerâmica de Óxido de Alumínio Al2O3 Avançado para Aplicações Resistentes ao Desgaste

As pessoas também perguntam

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- O que é deposição por pulverização catódica de ouro? Um Guia para Revestimento a Vácuo de Alta Pureza para Eletrônicos e MEV

- Como é chamado o recipiente que contém o material de origem metálico na evaporação por feixe de elétrons? Garanta Pureza e Qualidade na Sua Deposição de Filmes Finos

- Qual a espessura do revestimento por pulverização catódica para SEM? Obtenha Imagens e Análises Ótimas

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica