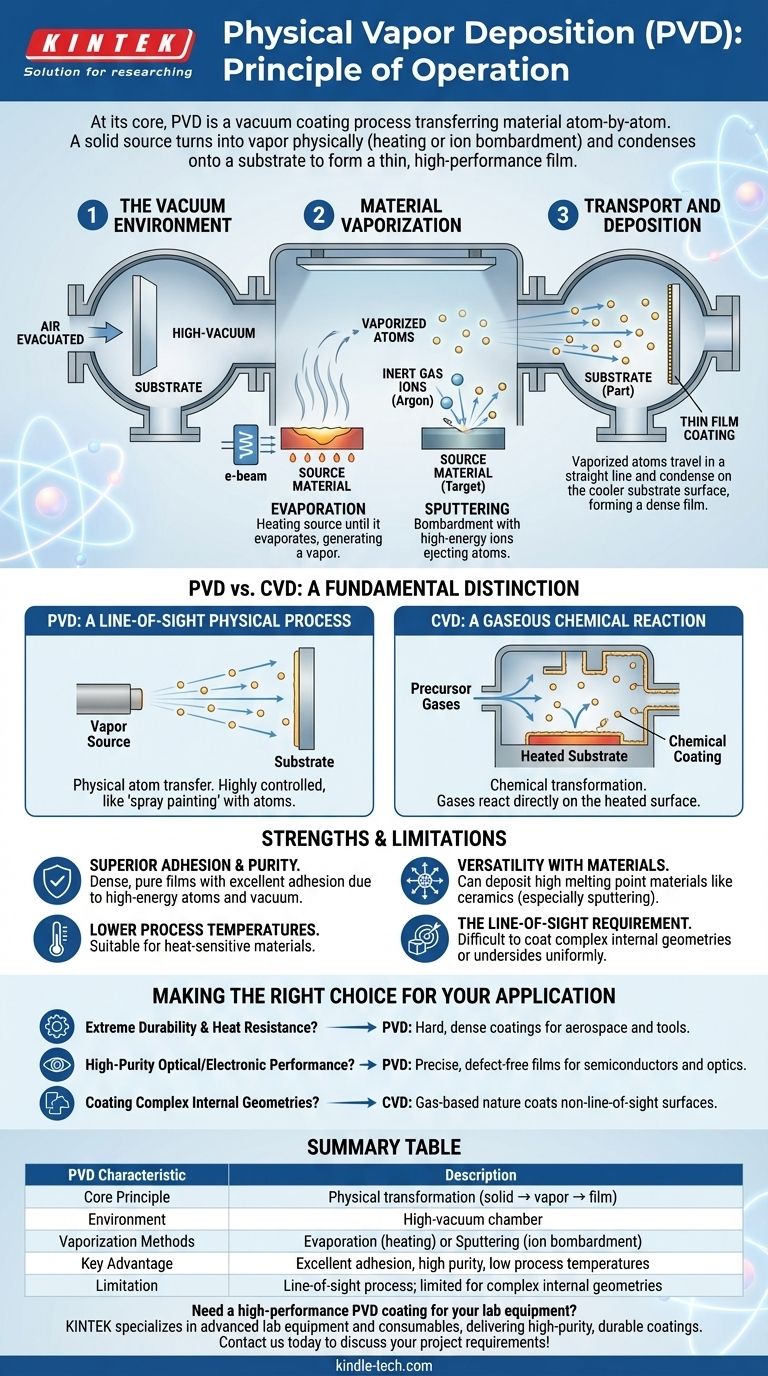

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que transfere um material átomo por átomo. Envolve pegar um material de fonte sólida, transformá-lo em vapor por meios físicos como aquecimento ou bombardeamento iônico, e permitir que ele condense na superfície de uma peça (o substrato) para formar um filme fino de alto desempenho.

O princípio fundamental do PVD não é uma reação química, mas uma transformação física. O material é fisicamente movido de uma fonte para um alvo dentro de um vácuo, garantindo que o revestimento final seja excepcionalmente puro, denso e fortemente ligado à superfície.

O Mecanismo Central: Do Sólido ao Vapor ao Filme

O processo PVD pode ser dividido em três estágios essenciais, todos ocorrendo dentro de uma câmara de alto vácuo para garantir a pureza do filme final.

Estágio 1: O Ambiente de Vácuo

Antes que qualquer revestimento possa começar, o substrato é colocado em uma câmara de deposição e o ar é evacuado. Isso cria um ambiente de alto vácuo, que é crítico para remover quaisquer átomos ou moléculas indesejados que possam contaminar o revestimento ou interferir no processo.

Estágio 2: Vaporização do Material

Uma vez estabelecido o vácuo, o material de revestimento (conhecido como "alvo" ou "fonte") é convertido em vapor. Existem dois métodos principais para conseguir isso.

Evaporação

Este método envolve aquecer o material da fonte até que ele evapore, gerando um vapor. Isso pode ser feito usando várias técnicas, como a evaporação por feixe de elétrons, onde um poderoso feixe de elétrons aquece o material bem acima de seu ponto de fusão.

Sputtering (Pulverização Catódica)

No sputtering, o material da fonte não é derretido. Em vez disso, ele é bombardeado com íons de alta energia, tipicamente de um gás inerte como o argônio. Este bombardeamento tem força suficiente para arrancar fisicamente átomos da superfície do material da fonte, ejetando-os para a câmara de vácuo.

Estágio 3: Transporte e Deposição

Os átomos vaporizados viajam em linha reta através do vácuo até atingirem o substrato. Ao entrar em contato com a superfície mais fria da peça, os átomos condensam e começam a construir um filme fino e densamente compactado. Essa deposição átomo por átomo cria um revestimento com excelente densidade e adesão.

PVD vs. CVD: Uma Distinção Fundamental

O PVD é frequentemente comparado a outro processo comum de revestimento, a Deposição Química de Vapor (CVD). Compreender a diferença entre eles é fundamental para escolher a tecnologia certa.

PVD: Um Processo Físico de Linha de Visada

Como já abordamos, o PVD é um processo físico. Pense nele como uma forma altamente controlada de "pintura por pulverização" com átomos individuais. Os átomos viajam em linha reta da fonte para o substrato.

CVD: Uma Reação Química Gasosa

Em contraste, o CVD envolve a introdução de um ou mais gases (precursores) na câmara. Esses gases passam por uma reação química diretamente na superfície aquecida do substrato, e o produto sólido dessa reação forma o revestimento. É uma transformação química, não uma transferência física.

Compreendendo as Vantagens e Desvantagens e as Características

Como qualquer tecnologia, o PVD possui vantagens e limitações distintas que o tornam adequado para aplicações específicas.

Ponto Forte: Adesão e Pureza Superiores

A alta energia dos átomos vaporizados e o ambiente de vácuo ultralimpo resultam em filmes extremamente densos, puros e com excelente adesão ao substrato.

Ponto Forte: Versatilidade com Materiais

O PVD, particularmente o sputtering, pode ser usado para depositar materiais com pontos de fusão muito altos, como cerâmicas e metais refratários, que são difíceis ou impossíveis de evaporar.

Ponto Forte: Temperaturas de Processo Mais Baixas

Muitos processos PVD podem ser conduzidos a temperaturas mais baixas do que os processos CVD típicos, tornando possível revestir materiais sensíveis ao calor sem danificá-los.

Limitação: O Requisito de Linha de Visada

Como os átomos de revestimento viajam em linha reta, é difícil revestir uniformemente geometrias internas complexas ou as partes inferiores de características. O processo funciona melhor em superfícies com uma linha de visada direta para a fonte de material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta depende inteiramente do seu objetivo final e da natureza da peça que você precisa revestir.

- Se seu foco principal é durabilidade extrema e resistência ao calor: O PVD se destaca na deposição de revestimentos duros e densos usados para proteger componentes aeroespaciais e ferramentas de corte contra desgaste e altas temperaturas.

- Se seu foco principal é alto desempenho óptico ou eletrônico de alta pureza: O ambiente de vácuo limpo e controlado do PVD é ideal para criar os filmes precisos e livres de defeitos necessários para semicondutores e lentes ópticas.

- Se seu foco principal é revestir geometrias internas complexas: Você pode precisar considerar uma alternativa como a Deposição Química de Vapor (CVD), pois sua natureza baseada em gás permite revestir superfícies que não estão na linha de visada direta.

Ao compreender seu mecanismo de transferência física, átomo por átomo, você pode alavancar efetivamente o PVD para alcançar um desempenho de superfície superior para seus componentes.

Tabela Resumo:

| Característica do PVD | Descrição |

|---|---|

| Princípio Central | Transformação física (sólido → vapor → filme) |

| Ambiente | Câmara de alto vácuo |

| Métodos de Vaporização | Evaporação (aquecimento) ou Sputtering (bombardeamento iônico) |

| Principal Vantagem | Excelente adesão, alta pureza, baixas temperaturas de processo |

| Limitação | Processo de linha de visada; limitado para geometrias internas complexas |

Precisa de um revestimento PVD de alto desempenho para seus equipamentos ou componentes de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo revestimentos duráveis e de alta pureza que melhoram a resistência ao desgaste, a estabilidade térmica e o desempenho óptico/eletrônico. Deixe nossos especialistas ajudá-lo a selecionar a solução PVD ideal para sua aplicação específica. Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade