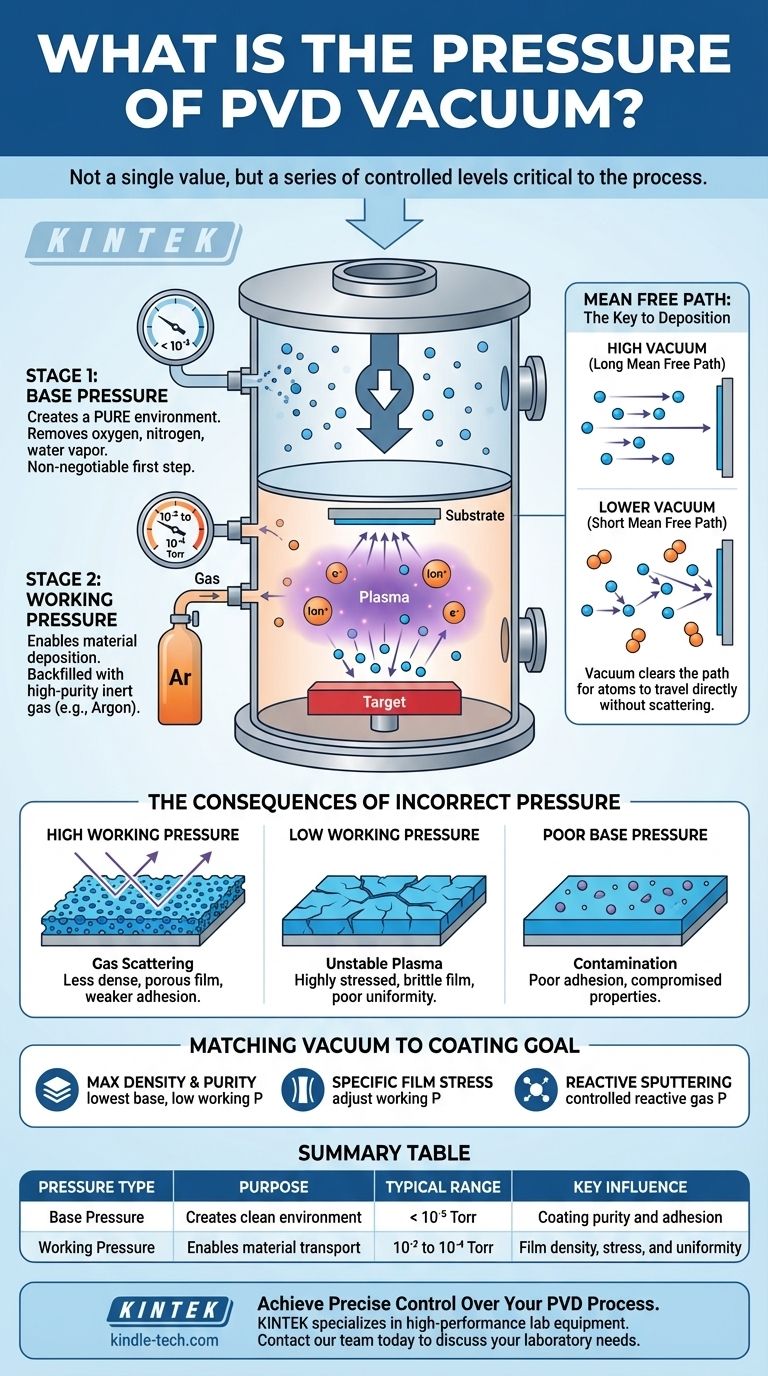

A pressão em um sistema de vácuo PVD não é um valor único, mas uma série de níveis cuidadosamente controlados, cruciais para o processo. O sistema primeiro atinge uma pressão base de alto vácuo, tipicamente abaixo de 10⁻⁵ Torr, para garantir a pureza. Em seguida, para o processo de revestimento em si, um gás inerte é introduzido para criar uma pressão de trabalho na faixa de 10⁻² a 10⁻⁴ Torr.

A qualidade de um revestimento de Deposição Física de Vapor (PVD) não é determinada por um único ponto de pressão, mas pela relação crucial entre a pressão base (que garante um ambiente limpo) e a pressão de trabalho (que permite o transporte e a deposição de material).

Por Que o Vácuo é a Fundação do PVD

Atingir um vácuo profundo é a primeira etapa inegociável em qualquer processo PVD de alta qualidade. Não se trata apenas de remover o ar; trata-se de criar um ambiente precisamente controlado para construir uma película fina, átomo por átomo.

Eliminando a Contaminação

O ar ao nosso redor está cheio de gases reativos como oxigênio, nitrogênio e vapor de água. Se essas moléculas estiverem presentes durante a deposição, elas ficarão incorporadas ao revestimento, criando impurezas que comprometem sua integridade, adesão e desempenho.

Um alto vácuo remove fisicamente esses potenciais contaminantes da câmara.

Garantindo um Caminho Limpo

O princípio central do PVD é mover o material de uma fonte (o alvo) para um destino (o substrato). O vácuo limpa o caminho para que esses átomos viajem.

Este conceito é definido pelo Caminho Livre Médio: a distância média que uma partícula pode percorrer antes de colidir com outra. Em um alto vácuo, o caminho livre médio é muito longo, permitindo que os átomos de revestimento viajem diretamente para o substrato sem serem dispersos pelas moléculas de ar.

Os Dois Níveis de Pressão Críticos

Compreender a distinção entre pressão base e pressão de trabalho é essencial para entender o PVD. Cada um serve a um propósito completamente diferente, mas igualmente vital.

Pressão Base: Criando um Ambiente Puro

Pressão base é a pressão mais baixa que o sistema de vácuo pode atingir antes que o processo comece e antes que qualquer gás de processo seja introduzido. É uma medida direta da limpeza da câmara.

Uma pressão base mais baixa (por exemplo, 10⁻⁷ Torr versus 10⁻⁵ Torr) indica que mais moléculas de contaminantes residuais foram removidas. Esta "folha limpa" é crítica para garantir que o revestimento final adira bem e tenha as propriedades desejadas.

Pressão de Trabalho: Habilitando a Deposição de Material

Pressão de trabalho é o nível de pressão estabelecido após atingir a pressão base, reabastecendo intencionalmente a câmara com uma pequena quantidade controlada de um gás inerte de alta pureza, mais comumente Argônio.

Esta pressão é maior do que a pressão base, tipicamente por várias ordens de magnitude. Para a pulverização catódica (sputtering), este Argônio é necessário para criar o plasma que bombardeia o alvo e ejeta o material de revestimento. A pressão de trabalho influencia diretamente a densidade e o estresse do filme final.

As Consequências da Pressão Incorreta

Desviar-se da faixa de pressão ideal é uma das fontes mais comuns de falha no revestimento PVD. Os efeitos são previsíveis e diretamente ligados à física do processo.

O Que Acontece se a Pressão de Trabalho For Muito Alta?

Uma pressão de trabalho muito alta encurta o caminho livre médio. Os átomos pulverizados sofrem colisões demais com o gás de processo a caminho do substrato.

Esta "dispersão de gás" rouba a energia cinética dos átomos. O resultado é um filme menos denso, mais poroso e com adesão mais fraca ao substrato.

O Que Acontece se a Pressão de Trabalho For Muito Baixa?

Se a pressão de trabalho for muito baixa, pode não haver átomos de gás suficientes para sustentar um plasma estável (na pulverização catódica) ou para moderar a energia das partículas depositantes.

Isso pode levar a um filme altamente tensionado e quebradiço que pode rachar ou delaminar. Também pode causar má uniformidade em todo o substrato.

O Problema de uma Pressão Base Insuficiente

Não atingir uma pressão base suficiente é um erro crítico. Significa que os contaminantes nunca foram totalmente removidos da câmara.

Esses contaminantes (especialmente o vapor de água) serão incorporados ao filme em crescimento, levando à má adesão, resistência à corrosão comprometida e propriedades ópticas ou elétricas alteradas.

Combinando o Vácuo com Seu Objetivo de Revestimento

As configurações de pressão ideais são uma função direta do resultado desejado para sua película fina.

- Se seu foco principal for densidade e pureza máximas do filme: Priorize atingir a pressão base mais baixa possível e opere na extremidade inferior da faixa de pressão de trabalho estável.

- Se seu foco principal for alcançar um estresse específico do filme (compressivo versus trativo): Ajuste cuidadosamente a pressão de trabalho, pois ela é um dos principais controles para manipular o estresse interno do filme.

- Se você estiver realizando pulverização catódica reativa (por exemplo, TiN): Seu parâmetro mais crítico se torna a pressão parcial do gás reativo (nitrogênio), que deve ser precisamente controlada além da pressão de trabalho do gás inerte.

Em última análise, dominar a pressão do vácuo é dominar o controle, a pureza e o desempenho do seu processo PVD.

Tabela de Resumo:

| Tipo de Pressão | Propósito | Faixa Típica | Influência Principal |

|---|---|---|---|

| Pressão Base | Cria um ambiente limpo e livre de contaminantes | < 10⁻⁵ Torr | Pureza e adesão do revestimento |

| Pressão de Trabalho | Permite o transporte e a deposição de material | 10⁻² a 10⁻⁴ Torr | Densidade, estresse e uniformidade do filme |

Alcance controle preciso sobre seu processo de revestimento PVD. A qualidade de suas películas finas depende do domínio da pressão do vácuo. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo e consumíveis essenciais para PVD confiável. Deixe que nossos especialistas ajudem você a otimizar seu processo para resultados superiores. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório.

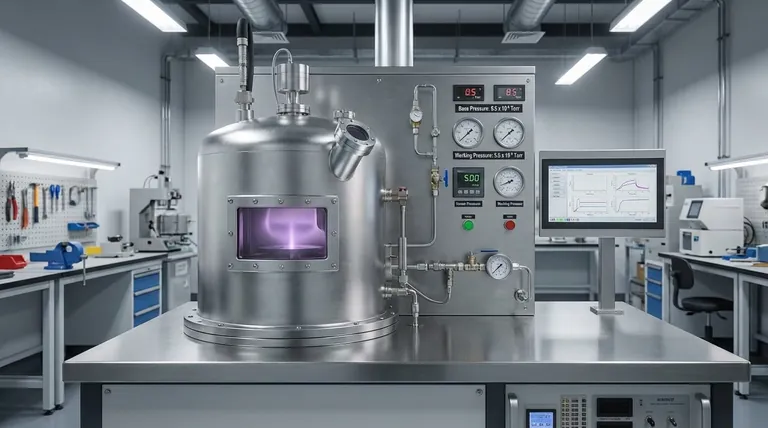

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade