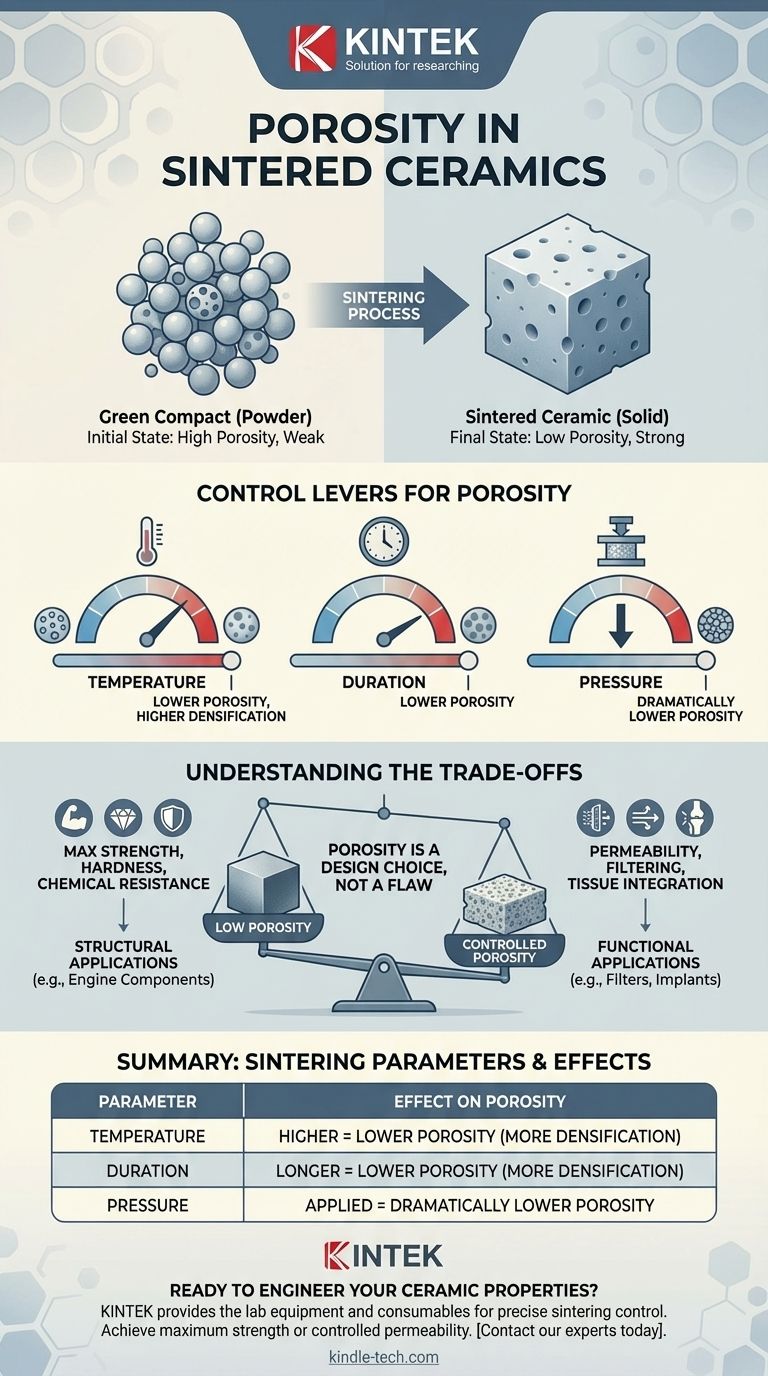

Em resumo, a porosidade de uma cerâmica sinterizada não é um número fixo. É uma propriedade altamente variável e projetada que é controlada intencionalmente durante o processo de fabricação. A porosidade final é determinada pelo estado inicial do pó cerâmico e pela temperatura, duração e pressão específicas usadas durante a sinterização.

A conclusão central é que a porosidade em cerâmicas é uma escolha de projeto, não uma falha inerente. Ao controlar cuidadosamente o processo de sinterização, os fabricantes podem ajustar o nível de porosidade para alcançar características de desempenho específicas, desde a resistência máxima até a permeabilidade controlada.

O Processo de Sinterização: Do Pó ao Sólido

A sinterização é a pedra angular da fabricação moderna de cerâmicas. É o processo que transforma um pó compactado, conhecido como "compacto verde", em um objeto sólido e denso com propriedades mecânicas úteis.

O "Compacto Verde": Seu Ponto de Partida

A produção de cerâmica começa com um pó fino que é prensado ou moldado na forma desejada. Este objeto inicial, o compacto verde, é fraco e contém uma quantidade significativa de espaço vazio, ou poros, entre suas partículas.

Esta porosidade inicial é a linha de base que o processo de sinterização visa reduzir.

Como a Sinterização Reduz a Porosidade

A sinterização envolve aquecer o compacto verde a uma temperatura alta, mas ainda abaixo do ponto de fusão do material. Nessa temperatura, os átomos começam a se difundir através das fronteiras das partículas.

Esta difusão no estado sólido faz com que as partículas individuais se fundam, eliminando os vazios entre elas e fazendo com que toda a peça encolha e se adense.

O Objetivo Principal: Densificação

Para a maioria das aplicações de alto desempenho, como ferramentas de corte ou isoladores elétricos, o objetivo principal da sinterização é alcançar a maior densidade possível.

A redução da porosidade aumenta a resistência mecânica, a dureza e a estabilidade térmica do material, tornando o produto final robusto e confiável.

As Alavancas para Controlar a Porosidade da Cerâmica

Os engenheiros têm várias variáveis principais que podem manipular durante o processo de sinterização para alcançar a porosidade final desejada.

Temperatura de Sinterização

Temperaturas mais altas aceleram a taxa de difusão atômica. Isso permite que as partículas se unam de forma mais rápida e eficaz, levando a uma maior densificação e menor porosidade final em um período de tempo mais curto.

Duração da Sinterização

Estender o tempo que a cerâmica é mantida na temperatura de sinterização permite que o processo de difusão continue por mais tempo. Isso dá ao material mais tempo para eliminar os poros residuais, aumentando ainda mais sua densidade.

Pressão Aplicada

Em alguns processos avançados, pressão externa é aplicada durante o aquecimento. Isso força fisicamente as partículas a ficarem mais próximas, acelerando drasticamente a densificação e possibilitando atingir níveis excepcionalmente baixos de porosidade.

Compreendendo as Compensações (Trade-offs)

Atingir um nível específico de porosidade é sempre um equilíbrio entre o desempenho desejado e as restrições práticas. Não existe um único nível "melhor" de porosidade; depende inteiramente da aplicação.

Baixa Porosidade: O Caminho para a Resistência

Para aplicações estruturais, menor porosidade é quase sempre melhor. Uma cerâmica densa e não porosa tem resistência mecânica superior, dureza e resistência ao ataque químico. Isso é crucial para peças como componentes de motores, ferramentas de corte e materiais refratários.

Quando a Porosidade é um Recurso, Não um Defeito

No entanto, algumas aplicações avançadas exigem um nível específico e controlado de porosidade. Materiais usados para filtros, suportes de catalisadores ou implantes biomédicos são projetados com uma rede interconectada de poros para permitir a passagem de fluidos ou para incentivar a integração tecidual.

O Custo da Perfeição

Atingir porosidade próxima de zero requer condições de sinterização agressivas — temperaturas muito altas, longas durações ou equipamentos caros assistidos por pressão. Isso aumenta o consumo de energia e os custos de fabricação, o que pode não ser justificável para produtos como azulejos cerâmicos comuns ou louças sanitárias.

Projetando a Porosidade para Sua Aplicação

O nível correto de porosidade é determinado pelo uso final do componente cerâmico. O processo de fabricação deve ser adaptado para atender a esse objetivo específico.

- Se seu foco principal for resistência mecânica e durabilidade máximas: Você deve minimizar a porosidade usando altas temperaturas, tempo suficiente e, possivelmente, sinterização assistida por pressão.

- Se seu foco principal for criar um material poroso funcional: Você deve usar temperaturas cuidadosamente controladas, muitas vezes mais baixas, e materiais de partida especializados para criar e preservar uma estrutura de poros desejada.

- Se seu foco principal for equilibrar custo e desempenho geral: Você deve otimizar os parâmetros de sinterização para alcançar densidade e resistência aceitáveis sem incorrer nos altos custos de energia e tempo da densificação total.

Em última análise, ver a porosidade como um parâmetro de projeto controlável é a chave para desbloquear o vasto potencial dos materiais cerâmicos.

Tabela de Resumo:

| Parâmetro de Sinterização | Efeito na Porosidade |

|---|---|

| Temperatura | Temperatura mais alta = Porosidade mais baixa (mais densificação) |

| Duração | Tempo mais longo = Porosidade mais baixa (mais densificação) |

| Pressão | Pressão aplicada = Porosidade drasticamente menor |

Pronto para projetar as propriedades cerâmicas perfeitas para sua aplicação?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para controlar com precisão o processo de sinterização. Se seu objetivo é resistência máxima ou permeabilidade controlada, nossas soluções ajudam você a alcançar exatamente a porosidade que seu projeto exige.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar a fabricação e as necessidades de pesquisa de cerâmica do seu laboratório.

Guia Visual

Produtos relacionados

- Tubo Cerâmico de Nitreto de Boro (BN)

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Para que são usados os tubos de cerâmica? Componentes Essenciais para Calor Extremo e Isolamento Elétrico

- Qual é a função de um revestimento interno de BN em um molde de grafite durante a Sinterização por Flash? Domine o Controle Preciso da Corrente

- Quais são as desvantagens da brasagem? Compreendendo as principais limitações e compensações.

- Quais são as 4 desvantagens da brasagem? Compreendendo as Limitações Críticas Deste Método de União

- Por que o Nitreto de Boro é usado em RRDE? Aumente a precisão com material isolante e protetor superior