De uma perspectiva física, a pirólise é o processo de usar energia térmica para quebrar as fortes ligações químicas dentro de grandes moléculas orgânicas em um ambiente com pouco oxigênio. Em vez de queimar, o material é forçado a se decompor, ou "craquear", em uma mistura de moléculas líquidas, gasosas e sólidas menores e mais estáveis. Essa transformação é impulsionada pelo fornecimento de energia cinética suficiente (calor) para superar a energia de ativação das próprias ligações.

O princípio central da pirólise não é apenas o aquecimento, mas a decomposição térmica controlada. Ao eliminar o oxigênio, você evita a combustão e, em vez disso, usa a vibração térmica para quebrar fisicamente moléculas complexas em componentes mais simples e valiosos, como óleos, gases e carvão.

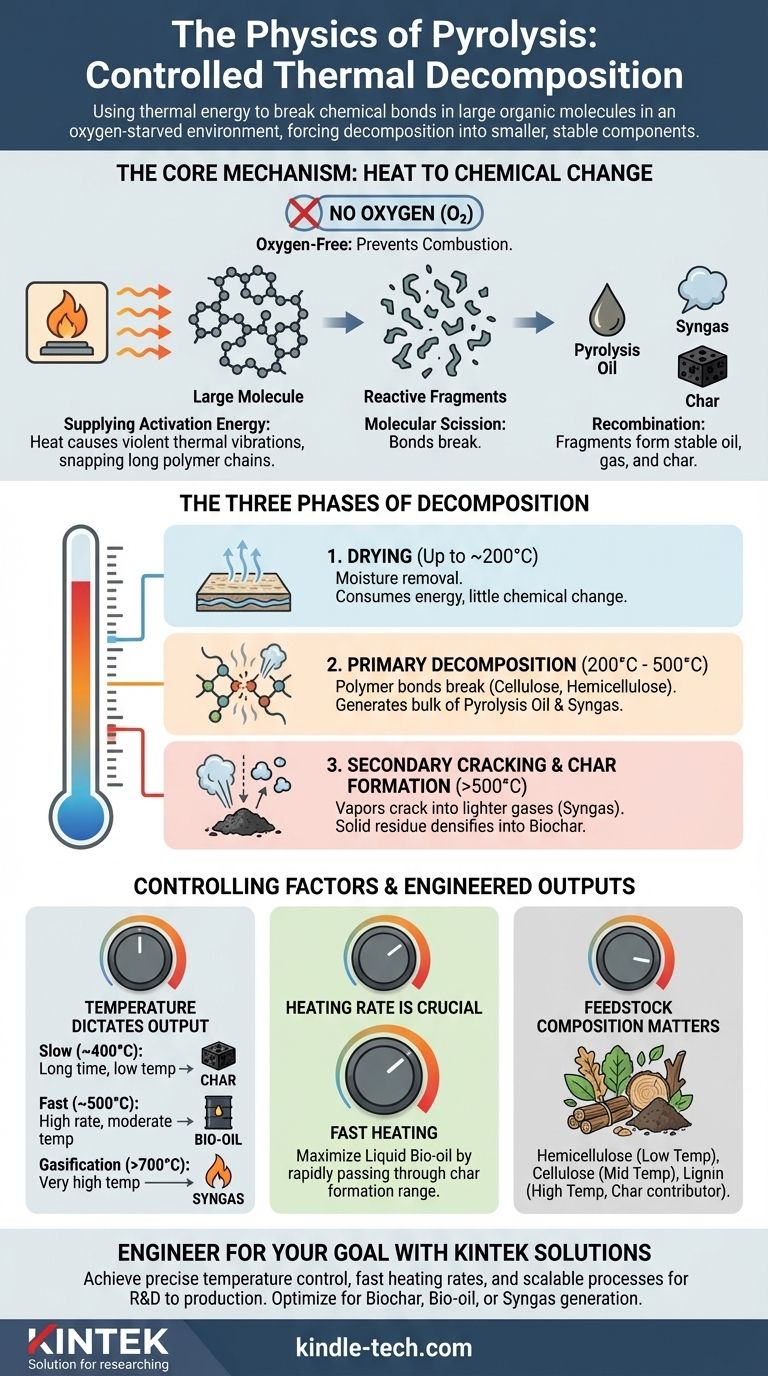

O Mecanismo Central: Da Energia Térmica à Mudança Química

Fornecendo Energia de Ativação

Todas as ligações químicas possuem uma "energia de ativação"—uma quantidade mínima de energia necessária para quebrá-las. Na pirólise, o calor fornece essa energia.

À medida que um material é aquecido, suas moléculas vibram cada vez mais violentamente. A uma temperatura específica, essas vibrações térmicas tornam-se fortes o suficiente para romper as longas cadeias poliméricas que compõem materiais como plástico ou biomassa.

O Papel Crítico de um Ambiente Livre de Oxigênio

Se o oxigênio estivesse presente, esse processo seria chamado de combustão. As moléculas aquecidas reagiriam rapidamente com o oxigênio em uma reação altamente exotérmica, liberando energia e formando óxidos simples como dióxido de carbono (CO₂) e água (H₂O).

Ao remover o oxigênio, você remove o ingrediente chave para a queima. As moléculas não têm escolha a não ser se quebrar sob o estresse térmico, um processo conhecido como craqueamento térmico.

Cisão e Recombinação Molecular

Uma vez que as grandes cadeias poliméricas são quebradas (cisão), elas formam fragmentos moleculares menores, muitas vezes instáveis.

Esses fragmentos altamente reativos buscam imediatamente a estabilidade recombinando-se em novas moléculas menores. Esse rearranjo é o que produz os resultados finais: óleo de pirólise (um líquido), gás de síntese (um gás não condensável) e carvão (um resíduo sólido de carbono).

As Três Fases da Decomposição Pirolítica

O processo não acontece de uma vez. À medida que a temperatura aumenta, o material passa por estágios físicos e químicos distintos.

Fase 1: Secagem (Até ~200°C)

A aplicação inicial de calor remove qualquer água livre ou retida dentro da matéria-prima. Esta fase consome energia significativa, mas ainda não causa grande decomposição química do material central.

Fase 2: Decomposição Primária (200°C - 500°C)

Este é o coração da pirólise. As ligações químicas primárias dos polímeros da matéria-prima—como celulose, hemicelulose e lignina na biomassa—começam a se quebrar.

Esta etapa gera a maior parte dos vapores condensáveis que, quando resfriados, formam o valioso óleo de pirólise. Gases não condensáveis também são liberados.

Fase 3: Craqueamento Secundário e Formação de Carvão (>500°C)

À medida que as temperaturas aumentam ainda mais, o processo continua. Os vapores produzidos na Fase 2 podem se quebrar ainda mais (craqueamento secundário) se permanecerem no reator quente, criando moléculas de gás mais leves e simples.

Simultaneamente, o resíduo sólido restante continua a densificar e liberar quaisquer compostos voláteis remanescentes, formando finalmente um sólido estável e rico em carbono conhecido como biocarvão.

Compreendendo as Compensações e Fatores de Controle

A distribuição final do produto não é aleatória; é um resultado direto das condições físicas que você controla.

A Temperatura Ditada o Resultado

A temperatura final é o parâmetro de controle mais crítico.

- Pirólise Lenta (Baixa Temp, ~400°C): Tempos de residência mais longos e temperaturas mais baixas favorecem a produção de carvão.

- Pirólise Rápida (Temp Moderada, ~500°C): Altas taxas de aquecimento e temperaturas moderadas maximizam o rendimento de óleo líquido.

- Gaseificação (Alta Temp, >700°C): Temperaturas muito altas favorecem o craqueamento secundário de todos os componentes em gás de síntese.

A Taxa de Aquecimento é Crucial para Líquidos

Para maximizar o bio-óleo líquido, você deve aquecer o material o mais rápido possível. Uma taxa de aquecimento rápida garante que o material passe rapidamente pelas faixas de temperatura mais baixas onde o carvão é formado, empurrando a reação para a vaporização.

A Composição da Matéria-Prima Importa

A física é consistente, mas o material de partida muda o resultado. Na biomassa, por exemplo, a hemicelulose se decompõe na temperatura mais baixa, seguida pela celulose. A lignina é a mais resiliente e é a principal contribuinte para o rendimento final de carvão.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a física da pirólise permite projetar o processo para um resultado específico. Ao controlar precisamente os parâmetros físicos, você pode ditar o resultado químico.

- Se o seu foco principal é produzir biocarvão para a agricultura: Use pirólise lenta com temperaturas mais baixas e tempos de residência mais longos para maximizar o rendimento sólido final.

- Se o seu foco principal é criar biocombustíveis líquidos (bio-óleo): Use pirólise rápida com taxas de aquecimento rápidas e temperaturas de pico cuidadosamente controladas (cerca de 500°C) para maximizar a vaporização e a subsequente condensação.

- Se o seu foco principal é gerar gás de síntese para energia: Use temperaturas muito altas (>700°C) para garantir o craqueamento secundário completo dos vapores em moléculas de gás simples e não condensáveis.

Ao dominar esses princípios físicos, você pode manipular o processo de pirólise para transformar diversas matérias-primas em um conjunto precisamente direcionado de recursos valiosos.

Tabela Resumo:

| Fase da Pirólise | Faixa de Temperatura | Processo Chave | Produtos Primários |

|---|---|---|---|

| Secagem | Até ~200°C | Remoção de umidade | Vapor de água |

| Decomposição Primária | 200°C - 500°C | Quebra de ligações poliméricas | Óleo de pirólise, gás de síntese |

| Craqueamento Secundário e Formação de Carvão | >500°C | Quebra de vapor e densificação de sólidos | Gás de síntese, biocarvão |

Pronto para projetar seu processo de pirólise para máxima eficiência e produção direcionada?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para pesquisa e desenvolvimento de pirólise. Seja você focado em otimizar o rendimento de bio-óleo, produzir biocarvão de alta qualidade ou maximizar a geração de gás de síntese, nossos sistemas de aquecimento e reatores precisos são projetados para lhe dar o controle de que você precisa.

Ajudamos nossos clientes de laboratório a:

- Alcançar controle preciso de temperatura para resultados consistentes

- Implementar taxas de aquecimento rápidas para maximizar os rendimentos líquidos

- Dimensionar seu processo de P&D para produção com equipamentos confiáveis

Entre em contato conosco hoje para discutir como nossas soluções podem avançar seus projetos de pirólise. Entre em contato através do nosso formulário de contato para falar com um especialista.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental