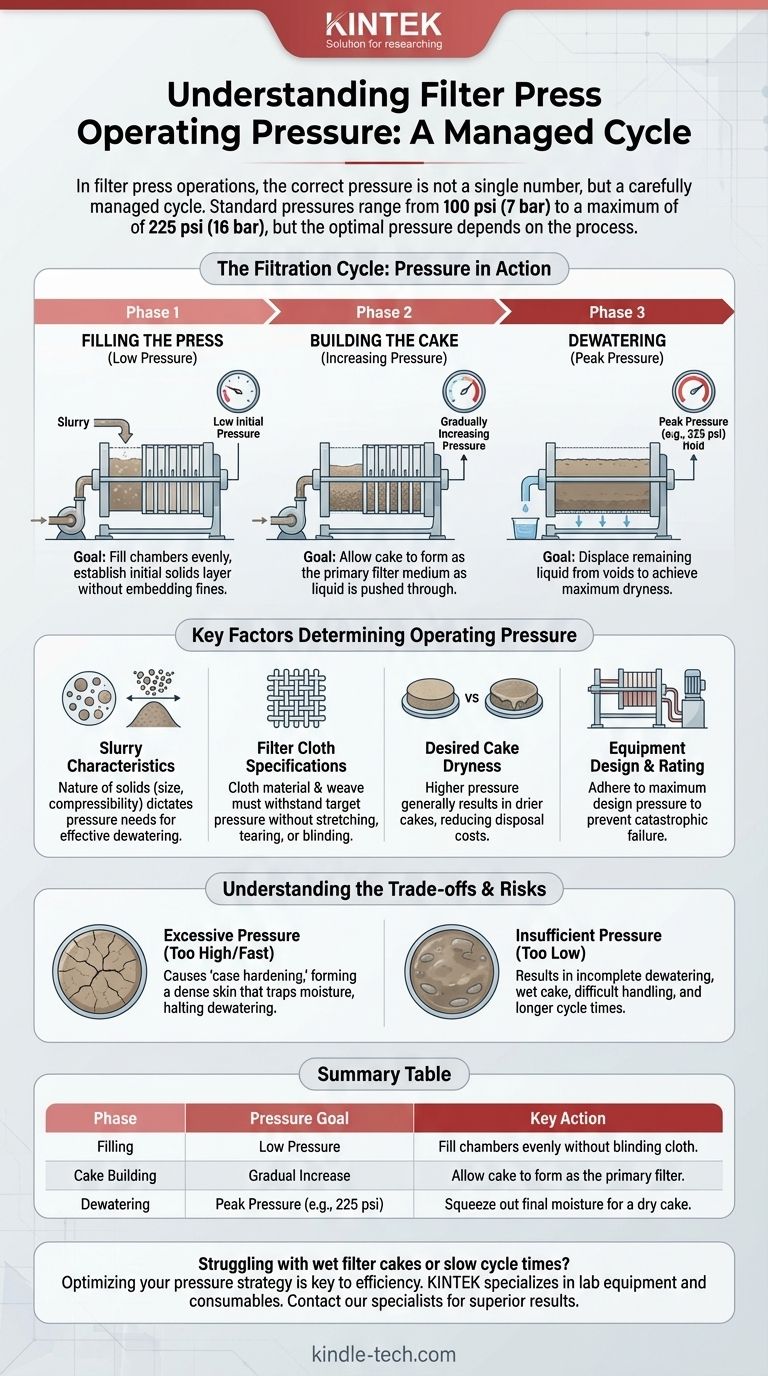

Nas operações de prensa-filtro, a pressão correta não é um número único, mas um ciclo cuidadosamente gerenciado. Embora as pressões de operação padrão variem tipicamente de 100 psi (7 bar) a um máximo de 225 psi (16 bar), a pressão ótima depende inteiramente da pasta a ser processada, da classificação do equipamento e da secura final desejada do bolo.

O princípio central não é simplesmente atingir a pressão máxima, mas controlar a curva de pressão ao longo de todo o ciclo de filtração. Aplicar pressão muito rapidamente ou incorretamente pode cegar o meio filtrante e interromper o processo de desidratação, independentemente da força aplicada.

O Papel da Pressão no Ciclo de Filtração

A filtração eficaz é um processo multifásico onde a pressão desempenha um papel diferente em cada fase. Compreender este ciclo é fundamental para obter um bolo seco e sólido de forma eficiente.

Fase 1: Enchimento da Prensa (Baixa Pressão)

O ciclo começa usando uma bomba de alimentação, frequentemente uma bomba de diafragma, para preencher as câmaras vazias da prensa-filtro com a pasta. Esta fase inicial é realizada a uma pressão relativamente baixa.

O objetivo é preencher o volume completamente e estabelecer uma camada inicial e uniforme de sólidos sobre os panos filtrantes sem incrustar partículas finas profundamente no tecido.

Fase 2: Construção do Bolo (Pressão Crescente)

À medida que as câmaras se enchem, os sólidos começam a se depositar nos panos filtrantes, formando um "bolo filtrante". Este bolo em si se torna o meio filtrante primário, retendo partículas subsequentes.

Durante esta fase, a pressão da bomba de alimentação aumenta gradualmente à medida que se torna mais difícil empurrar o líquido através dos sólidos acumulados.

Fase 3: Desidratação (Pressão Máxima)

Uma vez que as câmaras estão cheias de sólidos, a fase de desidratação começa. A bomba de alimentação agora trabalha para deslocar o líquido restante dos vazios dentro do bolo.

É durante esta fase final que o sistema atinge sua pressão máxima de operação designada. Esta pressão máxima é mantida por um período definido até que o fluxo do filtrado diminua para um gotejamento, indicando que o bolo está tão seco quanto pode ficar sob essas condições.

Fatores Chave que Determinam a Pressão de Operação

A pressão de operação ideal é uma variável calculada, não uma configuração fixa. É ditada pela interação do material, do meio e da própria máquina.

Características da Pasta

A natureza dos sólidos em sua pasta é o fator mais importante. Pastas altamente compressíveis ou com partículas finas frequentemente exigem pressões mais altas para espremer a quantidade máxima de água. Sólidos grosseiros e não compressíveis desidratam facilmente a pressões mais baixas.

Especificações do Pano Filtrante

O pano filtrante é o coração do sistema. Seu material e trama devem ser classificados para suportar a pressão de operação alvo sem esticar, rasgar ou "cegar"—onde as partículas ficam irreversivelmente alojadas nos poros do tecido.

Secura Desejada do Bolo

Existe uma relação direta entre a pressão e o teor de umidade final do bolo. Se o objetivo é produzir o bolo mais seco possível para reduzir os custos de descarte, geralmente é necessária uma pressão de operação mais alta.

Projeto e Classificação do Equipamento

Cada prensa-filtro tem uma pressão máxima de projeto para sua estrutura, placas e sistema de fechamento hidráulico. Exceder essa classificação é perigoso e pode causar falha catastrófica do equipamento.

Compreendendo as Trocas e Riscos

Simplesmente aplicar a pressão máxima possível é frequentemente contraproducente e pode levar a problemas operacionais significativos.

O Risco de Pressão Excessiva

Aplicar pressão muito alta ou muito rapidamente pode criar uma camada densa e impermeável na superfície do bolo filtrante. Este efeito, conhecido como "endurecimento da crosta", impede que o líquido do interior do bolo escape, retendo umidade e interrompendo o processo de desidratação.

O Problema com Pressão Insuficiente

Operar a uma pressão muito baixa para a aplicação resultará em um ciclo de desidratação incompleto. As consequências são um bolo úmido e "pastoso" que é difícil de manusear e tempos de ciclo mais longos, o que reduz a vazão geral da planta.

Queda de Pressão vs. Pressão de Operação

A pressão de operação é a força aplicada pela bomba de alimentação à pasta. A queda de pressão é a diferença de pressão entre a entrada da pasta e a saída do filtrado. Uma alta queda de pressão pode ser uma ferramenta de diagnóstico útil, muitas vezes indicando que o bolo filtrante está totalmente formado ou que os panos estão começando a cegar.

Determinando a Pressão Certa para Sua Aplicação

Otimizar sua prensa-filtro requer que a estratégia de pressão seja compatível com seu objetivo operacional.

- Se seu foco principal é a máxima secura do bolo: Selecione uma prensa e panos classificados para alta pressão (por exemplo, 225 psi / 16 bar) e garanta um aumento gradual da pressão para evitar o cegamento do meio.

- Se você estiver processando partículas frágeis ou finas: Comece com pressões de alimentação mais baixas e permita tempos de ciclo mais longos para construir um bolo filtrante permeável e eficaz sem forçar as partículas para dentro do pano.

- Se você precisa otimizar a vazão e a eficiência: A chave é encontrar o "ponto ideal" onde um bolo razoavelmente seco é alcançado no menor tempo possível; isso geralmente significa operar abaixo da classificação de pressão máxima da prensa.

Em última análise, o desempenho ideal da prensa-filtro vem do gerenciamento inteligente de toda a curva de pressão, não apenas de atingir um único valor máximo.

Tabela Resumo:

| Fase | Objetivo da Pressão | Ação Chave |

|---|---|---|

| Enchimento | Baixa Pressão | Encher as câmaras uniformemente sem cegar o pano. |

| Formação do Bolo | Aumento Gradual | Permitir que o bolo se forme como filtro primário. |

| Desidratação | Pressão Máxima (ex: 225 psi) | Espremer a umidade final para um bolo seco. |

Com dificuldades com bolos filtrantes úmidos ou tempos de ciclo lentos? A estratégia de pressão correta é fundamental para a eficiência. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de filtração laboratorial. Nossos especialistas podem ajudá-lo a otimizar seu ciclo de pressão para máxima secura e vazão. Entre em contato com nossos especialistas em filtração hoje para discutir sua aplicação e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Prensa de Filtro de Laboratório Hidráulica de Diafragma para Filtração de Laboratório

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Qual é a vida útil de um meio filtrante? Entenda os 3 Tipos para uma Filtração Ótima

- Quais são as desvantagens das máquinas hidráulicas? Principais Compromissos em Potência e Desempenho

- Quais são os fatores que afetam a filtração da solução? Domine as Variáveis Chave para um Desempenho Ótimo

- Quais são as manutenções preventivas dos sistemas hidráulicos? Estender a vida útil do equipamento e maximizar o tempo de atividade

- Qual é a principal causa de falhas em sistemas e componentes hidráulicos? Evite Tempo de Inatividade Custoso com Fluido Limpo