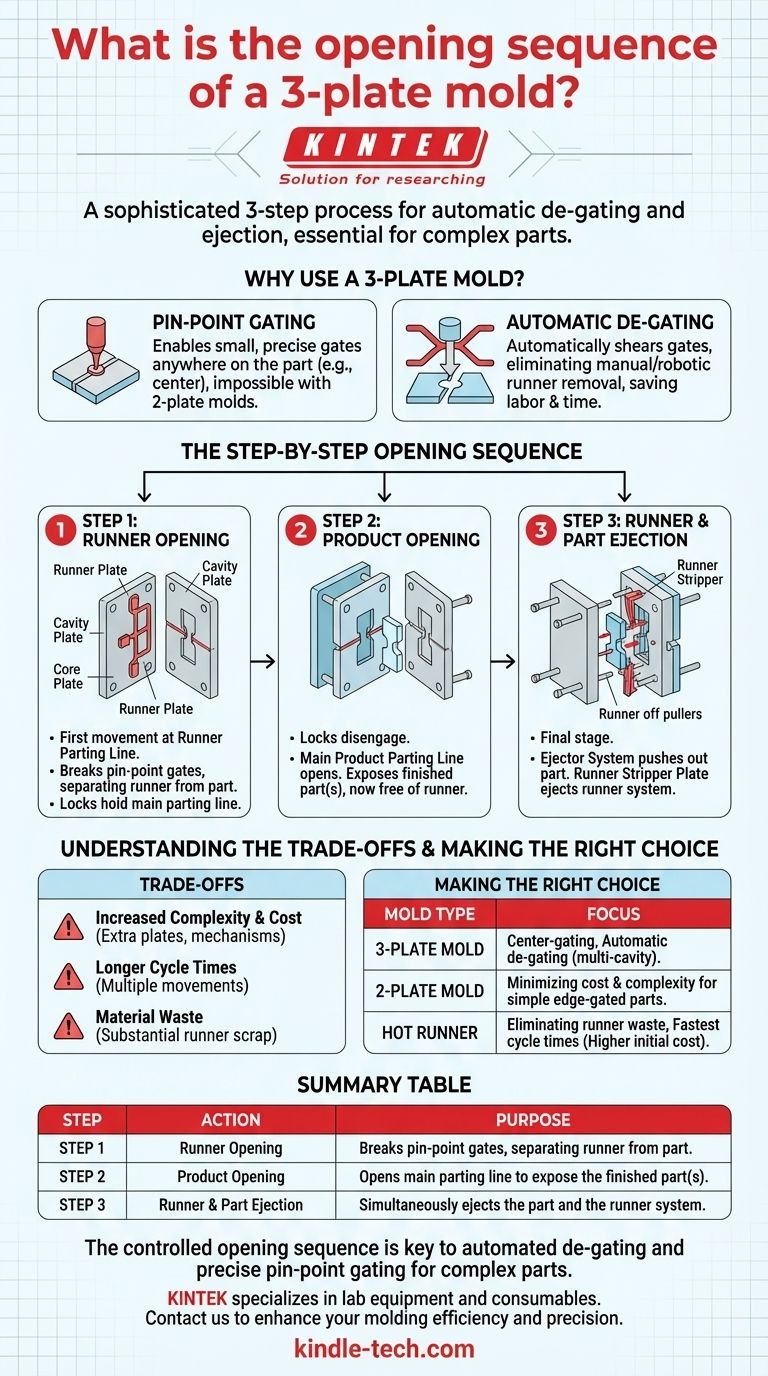

A sequência de abertura de um molde de 3 placas envolve três movimentos distintos projetados para primeiro separar a peça do sistema de canais e depois ejetar ambos. Esta sequência começa com uma abertura inicial na linha de partição do canal, seguida pela abertura principal do produto, e conclui com a ejeção do próprio canal.

A sofisticada sequência de abertura de um molde de 3 placas é a sua principal vantagem. Ele é projetado especificamente para automatizar a separação do canal da peça acabada, um processo conhecido como desmoldagem automática, essencial para certos designs de peças e layouts de múltiplas cavidades.

Por que usar um molde de 3 placas?

Antes de detalhar a sequência, é fundamental entender o propósito deste design. Ao contrário de um molde de 2 placas mais simples, um molde de 3 placas é escolhido quando a peça requer um tipo específico de ponto de injeção que um molde de 2 placas não pode acomodar facilmente.

A Vantagem da Injeção Pontual

A principal razão é permitir o uso de pontos de injeção pontuais. Esses pequenos e precisos pontos de injeção podem ser posicionados em quase qualquer lugar na superfície da peça, incluindo o centro, o que é impossível com um molde de 2 placas com injeção lateral padrão.

O Objetivo da Desmoldagem Automática

Este design quebra ou "corta" automaticamente os pequenos pontos de injeção pontuais da peça durante a sequência de abertura. Isso elimina a necessidade de uma operação manual ou robótica secundária para remover o canal, reduzindo os custos de mão de obra e o tempo de ciclo.

A Sequência de Abertura Passo a Passo

A sequência controlada é a característica definidora de um molde de 3 placas. Ela é tipicamente controlada por componentes como travas, parafusos extratores e tiras limitadoras para garantir que cada etapa ocorra na ordem correta e pela distância correta.

Etapa 1: A Abertura do Canal

O primeiro movimento ocorre na linha de partição do canal, entre a placa do canal e a placa da cavidade.

À medida que a prensa abre, as travas mantêm a linha de partição principal unida, forçando esta separação inicial. Esta ação puxa o plástico solidificado nos minúsculos pontos de injeção pontuais, fazendo com que eles se quebrem de forma limpa da peça moldada.

Etapa 2: A Abertura do Produto

Uma vez que a primeira abertura atinge uma distância predefinida, as travas desengatam e a linha de partição principal do produto começa a abrir.

Esta é a separação entre a placa da cavidade e a placa do macho. Este movimento expõe a peça (ou peças) acabada, que agora está livre do sistema de canais e pronta para a ejeção.

Etapa 3: Ejeção do Canal e da Peça

A etapa final envolve duas ações que podem ocorrer sequencialmente ou simultaneamente. A peça é empurrada para fora do lado do macho pelo sistema ejetor.

Ao mesmo tempo, a placa extratora do canal avança para empurrar o sistema de canais agora isolado para fora dos extratores, permitindo que ele caia livremente.

Compreendendo as Compensações

Embora poderoso, o design do molde de 3 placas não é uma solução universal. Seus benefícios vêm com claras compensações que devem ser consideradas.

Maior Complexidade e Custo

A adição de uma terceira placa e os mecanismos necessários para a abertura sequenciada (travas, extratores, placas extras) tornam o molde significativamente mais complexo e caro para projetar, fabricar e manter.

Tempos de Ciclo Mais Longos

Os múltiplos movimentos e o curso geral mais longo necessários para abrir todas as linhas de partição e ejetar o canal podem levar a tempos de ciclo ligeiramente mais longos em comparação com um molde de 2 placas bem projetado.

Desperdício de Material

O sistema de canais em um molde de 3 placas pode ser bastante substancial, especialmente em ferramentas de múltiplas cavidades. Este canal é material de sucata que deve ser regranulado ou descartado, representando um custo de material que um sistema de câmara quente evitaria.

Tomando a Decisão Certa para o Seu Projeto

A seleção do tipo de molde correto é uma decisão crítica baseada inteiramente nos objetivos específicos do seu projeto em relação à qualidade da peça, custo e volume de produção.

- Se o seu foco principal é a injeção central de uma peça ou a automação da desmoldagem em uma ferramenta de múltiplas cavidades: Um molde de 3 placas é uma excelente e econômica escolha para conseguir isso.

- Se o seu foco principal é minimizar o custo e a complexidade da ferramenta para uma peça simples com injeção lateral: Um molde padrão de 2 placas é a solução mais direta e eficiente.

- Se o seu foco principal é eliminar o desperdício de canal e alcançar os tempos de ciclo mais rápidos possíveis: Um sistema de câmara quente, apesar de seu custo inicial mais alto, é a tecnologia superior.

Em última análise, compreender a sequência de abertura controlada de um molde de 3 placas permite que você aproveite sua capacidade única de automatizar a produção e melhorar a qualidade da peça.

Tabela Resumo:

| Etapa | Ação | Propósito |

|---|---|---|

| Etapa 1 | Abertura do Canal | Quebra os pontos de injeção pontuais, separando o canal da peça. |

| Etapa 2 | Abertura do Produto | Abre a linha de partição principal para expor a(s) peça(s) acabada(s). |

| Etapa 3 | Ejeção do Canal e da Peça | Ejeta simultaneamente a peça e o sistema de canais. |

Otimize seu processo de moldagem por injeção com o equipamento certo.

A sequência de abertura controlada de um molde de 3 placas é fundamental para alcançar a desmoldagem automática e a injeção pontual precisa para peças complexas. A seleção do tipo de molde correto é crítica para o sucesso do seu projeto em termos de qualidade da peça, custo e volume de produção.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Seja você prototipando novos moldes ou escalando a produção, ter equipamentos confiáveis é fundamental. Deixe nossa experiência apoiar sua inovação.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem aprimorar sua eficiência e precisão na moldagem.

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?