Em sua essência, a necessidade de revestimentos resistentes ao desgaste é econômica e funcional. Eles são aplicados para proteger a superfície de um componente contra danos mecânicos, como atrito e abrasão. Essa proteção estende drasticamente a vida operacional da peça, prevenindo falhas dispendiosas, reduzindo o tempo de inatividade e, em última análise, diminuindo o custo total de propriedade.

A estratégia fundamental é dissociar as propriedades de volume de um componente de suas propriedades de superfície. Isso permite que você use um material de núcleo forte e econômico, enquanto cria uma superfície de alto desempenho extremamente durável que suporta o peso de todo o desgaste.

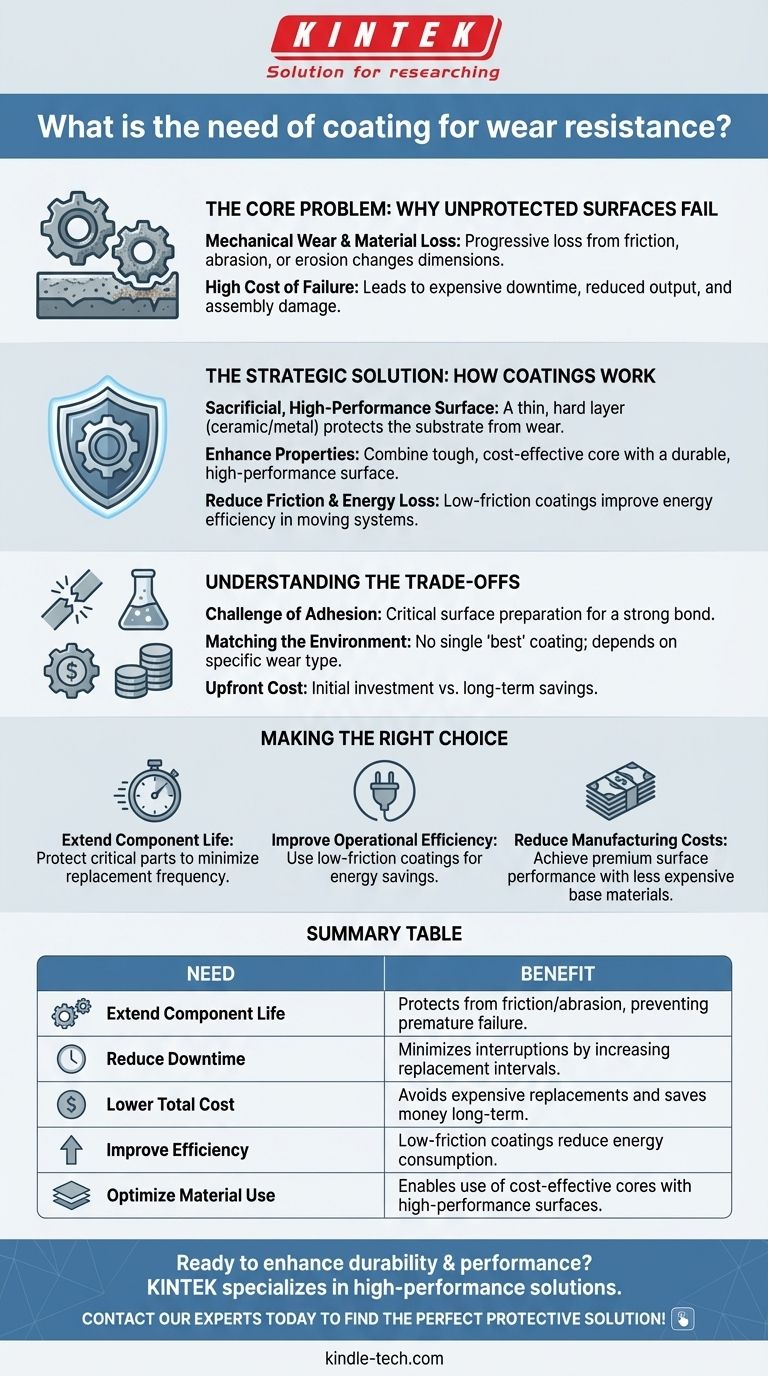

O Problema Central: Por Que as Superfícies Desprotegidas Falham

Em qualquer sistema mecânico, as superfícies em interação são o primeiro ponto de falha. Entender a natureza dessa falha é fundamental para apreciar o papel dos revestimentos.

Desgaste Mecânico e Perda de Material

Desgaste é a perda progressiva de material de uma superfície devido à ação mecânica. Isso pode ser causado pelo atrito entre duas peças móveis, abrasão por partículas duras ou erosão por fluidos de alta velocidade.

Com o tempo, essa perda de material altera as dimensões críticas e as tolerâncias de um componente. Essa degradação inevitavelmente leva a uma queda no desempenho e à falha final.

O Alto Custo da Falha de Componentes

Quando uma peça se desgasta, as consequências vão além do custo de uma substituição. Isso geralmente leva a um tempo de inatividade operacional caro, redução da produção de fabricação e possíveis danos a componentes adjacentes na montagem.

Como os Revestimentos Fornecem uma Solução Estratégica

Em vez de fazer um componente inteiro com um material caro e altamente resistente ao desgaste, os revestimentos fornecem uma solução mais direcionada e econômica.

Criação de uma Superfície Sacrificial de Alto Desempenho

Um revestimento atua como um escudo protetor. É uma fina camada de material especializado — muitas vezes uma cerâmica ou metal duro — que é mais duro e mais durável do que o componente subjacente, conhecido como substrato.

Esta camada sacrificial suporta as forças abrasivas e de atrito, preservando a integridade e as dimensões do componente central.

Melhorando Propriedades Além do Material Base

Os revestimentos permitem combinar as melhores propriedades de diferentes materiais. Você pode usar um aço resistente e barato para o corpo de uma peça e aplicar um fino revestimento cerâmico para dar-lhe uma superfície superdura e de baixo atrito.

Isso é comum em aplicações como ferragens de válvulas de esfera, bicos de jato de água e componentes de máquinas têxteis, onde a peça base precisa de resistência, mas a superfície precisa de dureza extrema.

Redução do Atrito e Perda de Energia

Muitos revestimentos resistentes ao desgaste também possuem um coeficiente de atrito muito baixo. Ao reduzir a resistência entre as peças móveis, esses revestimentos podem melhorar a eficiência energética geral de um sistema mecânico, levando a um menor consumo de energia.

Entendendo as Compensações

Embora altamente eficazes, os revestimentos não são uma solução universal. Seu sucesso depende de seleção e aplicação cuidadosas.

O Desafio da Adesão

Um revestimento é tão bom quanto sua ligação com o substrato. A má adesão fará com que o revestimento lasque ou descasque, tornando-o inútil. A preparação da superfície e o processo de aplicação são críticos para garantir uma ligação forte e permanente.

Combinando o Revestimento com o Ambiente

Não existe um único "melhor" revestimento. A escolha certa depende inteiramente do tipo específico de desgaste. Um revestimento projetado para ambientes de alta abrasão pode ter um desempenho ruim em uma situação que envolve alto impacto ou corrosão química.

O Custo Inicial

A aplicação de um revestimento de alto desempenho adiciona um custo inicial ao componente. Esse investimento deve ser ponderado em relação à economia a longo prazo proveniente da vida útil prolongada da peça e da redução do tempo de inatividade.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um revestimento deve ser impulsionada pelo seu principal objetivo operacional.

- Se o seu foco principal é estender a vida útil do componente: Use revestimentos como barreira protetora em peças críticas para reduzir drasticamente a frequência de substituição e minimizar o tempo de inatividade operacional.

- Se o seu foco principal é melhorar a eficiência operacional: Selecione revestimentos especializados de baixo atrito para reduzir o consumo de energia de sistemas móveis e melhorar o desempenho geral.

- Se o seu foco principal é reduzir os custos de fabricação: Use revestimentos para alcançar desempenho de superfície premium em componentes feitos de materiais base menos caros, evitando o alto custo de ligas exóticas.

Em última análise, os revestimentos resistentes ao desgaste fornecem uma poderosa ferramenta de engenharia para aumentar a durabilidade e gerenciar custos, colocando a proteção precisamente onde ela é mais necessária.

Tabela de Resumo:

| Necessidade | Benefício |

|---|---|

| Prolongar a Vida Útil do Componente | Protege as superfícies contra atrito e abrasão, prevenindo falhas prematuras. |

| Reduzir o Tempo de Inatividade | Minimiza interrupções operacionais ao aumentar o tempo entre substituições de peças. |

| Reduzir o Custo Total | Evita substituições caras e danos a componentes adjacentes, economizando dinheiro a longo prazo. |

| Melhorar a Eficiência | Revestimentos de baixo atrito podem reduzir o consumo de energia em sistemas móveis. |

| Otimizar o Uso de Material | Permite o uso de materiais de núcleo econômicos com uma camada superficial de alto desempenho. |

Pronto para aumentar a durabilidade e o desempenho dos equipamentos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho projetados para longevidade. Nossa experiência em soluções resistentes ao desgaste pode ajudá-lo a estender a vida útil de seus componentes críticos, reduzir o tempo de inatividade e otimizar seus custos operacionais. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução protetora perfeita para suas necessidades laboratoriais!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Braçadeira a Vácuo de Aço Inoxidável de Liberação Rápida de Três Seções

As pessoas também perguntam

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Quais são os diferentes tipos de nanotubos de carbono de parede única? Estruturas Armchair, Zigzag e Quiral Explicadas

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- O que é o arco em alvos de sputtering? Prevenindo Defeitos de Filme e Instabilidade do Processo

- Quais são os diferentes tipos de revestimentos ópticos? Domine o Controle de Luz para o Seu Sistema Óptico

- O que são filmes finos ópticos e suas aplicações? Aumentando a eficiência em energia solar, óptica e eletrônica

- Quais materiais são usados no revestimento óptico de filme fino? Materiais Chave para o Controle Preciso da Luz

- O nanotubo de carbono é um condutor elétrico? Sua natureza dupla depende da estrutura atômica.