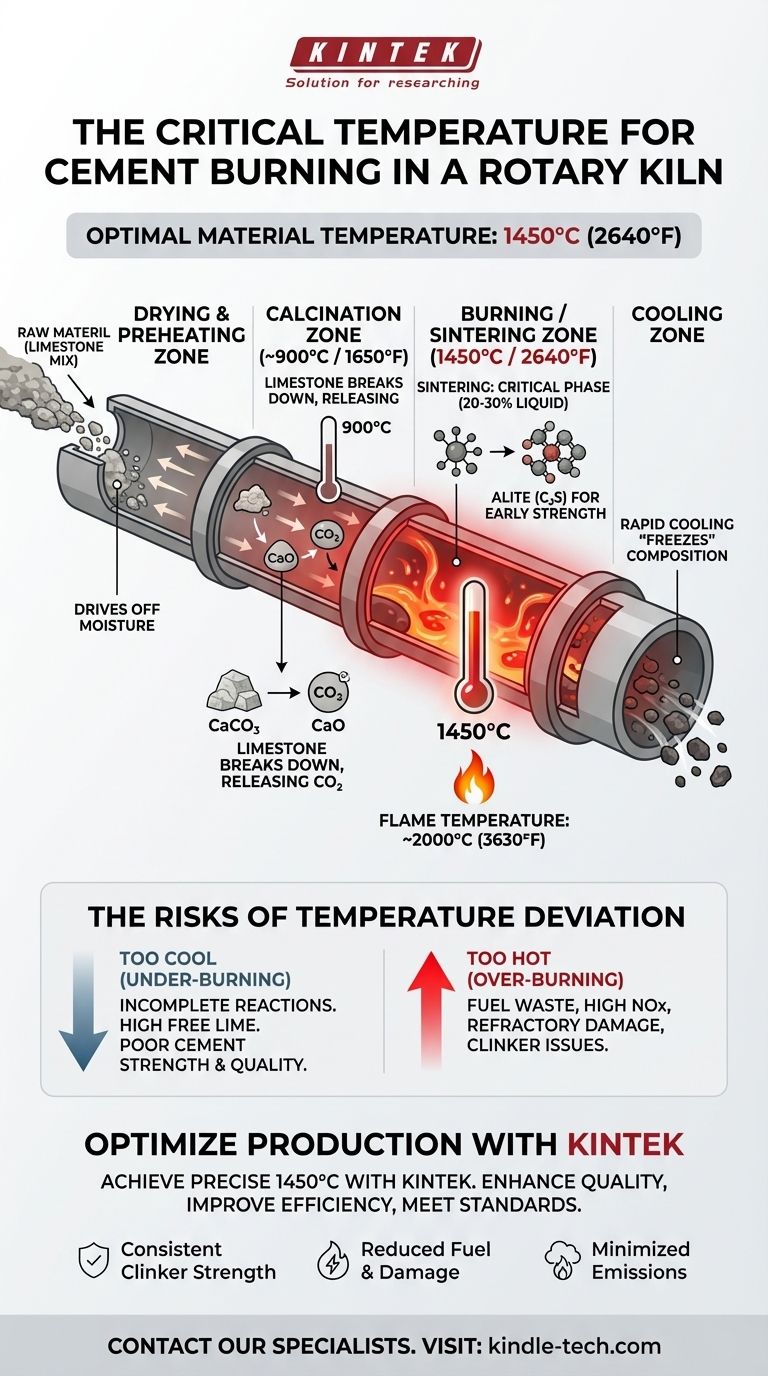

Na fabricação de cimento, a temperatura mais adequada para o processo de queima é uma temperatura do material de aproximadamente 1450°C (2640°F) dentro da zona de sinterização do forno rotativo. Esta temperatura específica não é arbitrária; é o ponto crítico necessário para transformar a mistura crua em clínquer de cimento de alta qualidade através de um processo chamado sinterização, onde o material se torna parcialmente líquido para facilitar as reações químicas necessárias.

O objetivo não é simplesmente aquecer o material, mas sim atingir um perfil térmico preciso. A temperatura crítica do material de 1450°C na zona de queima garante a formação dos compostos essenciais que conferem resistência, enquanto temperaturas muito altas ou muito baixas comprometerão a qualidade do produto final e a estabilidade operacional do forno.

A Jornada Através do Forno: Um Processo de Transformação

Um forno rotativo não é um forno simples com uma única temperatura. É um cilindro longo e rotativo com um gradiente de temperatura cuidadosamente controlado que guia a matéria-prima através de várias transformações químicas distintas.

A Zona de Secagem e Pré-aquecimento

À medida que a mistura crua entra na extremidade superior do forno, ela primeiro encontra temperaturas que removem qualquer água livre. Em sistemas modernos com pré-aquecedores, esta etapa ocorre antes mesmo de o material entrar no forno, melhorando significativamente a eficiência.

A Zona de Calcinação (Aproximadamente 900°C)

Este é o primeiro grande evento químico. Por volta de 900°C (1650°F), o calcário (carbonato de cálcio, CaCO₃) na mistura crua sofre calcinação, decompondo-se em óxido de cálcio (CaO), também conhecido como cal livre, e liberando grandes quantidades de dióxido de carbono (CO₂).

A Zona de Queima (Sinterização) (Aproximadamente 1450°C)

Este é o coração do processo e a parte mais quente do forno. A temperatura do material deve atingir aproximadamente 1450°C. Neste ponto, o material não está totalmente derretido, mas entra em um estado de sinterização, onde cerca de 20-30% dele se torna uma fase líquida. Este líquido atua como um solvente, facilitando a reação entre o óxido de cálcio (CaO) e outros componentes (sílica, alumina, óxido de ferro) para formar os minerais essenciais do clínquer.

A Zona de Resfriamento

Após sair da zona de queima, o clínquer recém-formado é resfriado rapidamente. Este resfriamento rápido é crucial para "congelar" a composição mineral do clínquer, preservando particularmente a forma altamente reativa de seu principal composto formador de resistência.

Por Que 1450°C é a Meta Crítica

Atingir esta temperatura específica é uma questão de química fundamental e engenharia de processos. Afeta diretamente a qualidade do produto, o custo operacional e a longevidade do equipamento.

Atingindo a Química Certa: Formando Alita (C₃S)

O objetivo principal da zona de queima é formar Alita (Silicato Tricálcico, C₃S). Este mineral é o principal impulsionador do desenvolvimento da resistência inicial do cimento. Sua formação requer a alta energia fornecida por temperaturas em torno de 1450°C.

O Papel da Fase Líquida

Sem a fase líquida parcial que se forma nessas altas temperaturas, as reações químicas seriam impraticavelmente lentas. O líquido permite que os íons se movam livremente e se combinem eficientemente nos minerais de clínquer desejados.

Temperatura da Chama vs. Temperatura do Material

É importante distinguir entre a temperatura do material (1450°C) e a temperatura da chama. Para transferir energia suficiente para aquecer o material a 1450°C, a chama de gás do queimador na extremidade de descarga do forno deve ser significativamente mais quente, muitas vezes atingindo 2000°C (3630°F).

Compreendendo os Compromissos: Os Riscos do Desvio de Temperatura

Manter uma temperatura estável na zona de queima é fundamental. Desvios em qualquer direção têm consequências sérias.

O Problema de Queimar Muito Frio (Subqueima)

Se a temperatura do material não atingir consistentemente 1450°C, as reações químicas ficarão incompletas. Isso resulta em altos níveis de cal livre não reagida no clínquer, o que leva a um cimento de baixa qualidade com baixa resistência e potencial instabilidade a longo prazo (falta de estabilidade).

Os Perigos de Queimar Muito Quente (Sobrequeima)

Exceder a temperatura alvo é igualmente problemático. Desperdiça uma quantidade significativa de combustível, aumenta a produção de emissões nocivas de NOx e pode causar danos graves ao revestimento refratário protetor do forno, levando a tempo de inatividade e reparos dispendiosos. A sobrequeima também pode criar cristais de clínquer grandes e menos reativos e problemas operacionais como a formação de anéis dentro do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura "adequada" é, em última análise, uma função do equilíbrio entre qualidade, custo e estabilidade. Os operadores de fornos monitoram constantemente as variáveis para manter esse equilíbrio.

- Se o seu foco principal é a qualidade e a resistência do produto: Garanta que o perfil de temperatura do material seja estável e atinja consistentemente 1450°C para minimizar a cal livre e maximizar a formação de Alita.

- Se o seu foco principal é a eficiência operacional e a redução de custos: Evite a sobrequeima para economizar combustível e proteger o revestimento refratário. Implemente controles de processo avançados para estabilizar a operação do forno e prevenir flutuações de temperatura.

- Se o seu foco principal é a conformidade ambiental: Controle rigorosamente a temperatura máxima da chama e garanta uma combustão estável e eficiente para minimizar a formação de NOx térmico.

Em última análise, dominar o forno de cimento é manter aquela temperatura crítica do material de 1450°C com estabilidade inabalável.

Tabela de Resumo:

| Zona do Forno | Temperatura Chave | Processo Principal | Resultado Chave |

|---|---|---|---|

| Zona de Calcinação | ~900°C (1650°F) | Decomposição do calcário (CaCO₃) | Liberação de CO₂; formação de cal livre (CaO) |

| Zona de Queima/Sinterização | 1450°C (2640°F) | Sinterização (fase líquida de 20-30%) | Formação de Alita (C₃S) e outros minerais de clínquer |

| Temperatura da Chama | ~2000°C (3630°F) | Transferência de calor para o material | Permite que o material atinja 1450°C |

Otimize Sua Produção de Cimento com a KINTEK

Atingir e manter a temperatura precisa de 1450°C é fundamental para um clínquer de alta qualidade, mas requer equipamentos confiáveis e suporte especializado. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para a indústria de cimento, ajudando você a monitorar, controlar e aperfeiçoar seus processos térmicos.

- Melhore a Qualidade do Produto: Garanta a resistência consistente do clínquer monitorando com precisão as temperaturas do forno.

- Aumente a Eficiência Operacional: Reduza os custos de combustível e evite danos ao revestimento refratário com gerenciamento térmico preciso.

- Atenda aos Padrões Ambientais: Minimize as emissões através do controle estável e eficiente da combustão.

Deixe que nossa experiência apoie suas necessidades de laboratório e produção. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar o desempenho ideal do forno e qualidade superior do cimento.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto