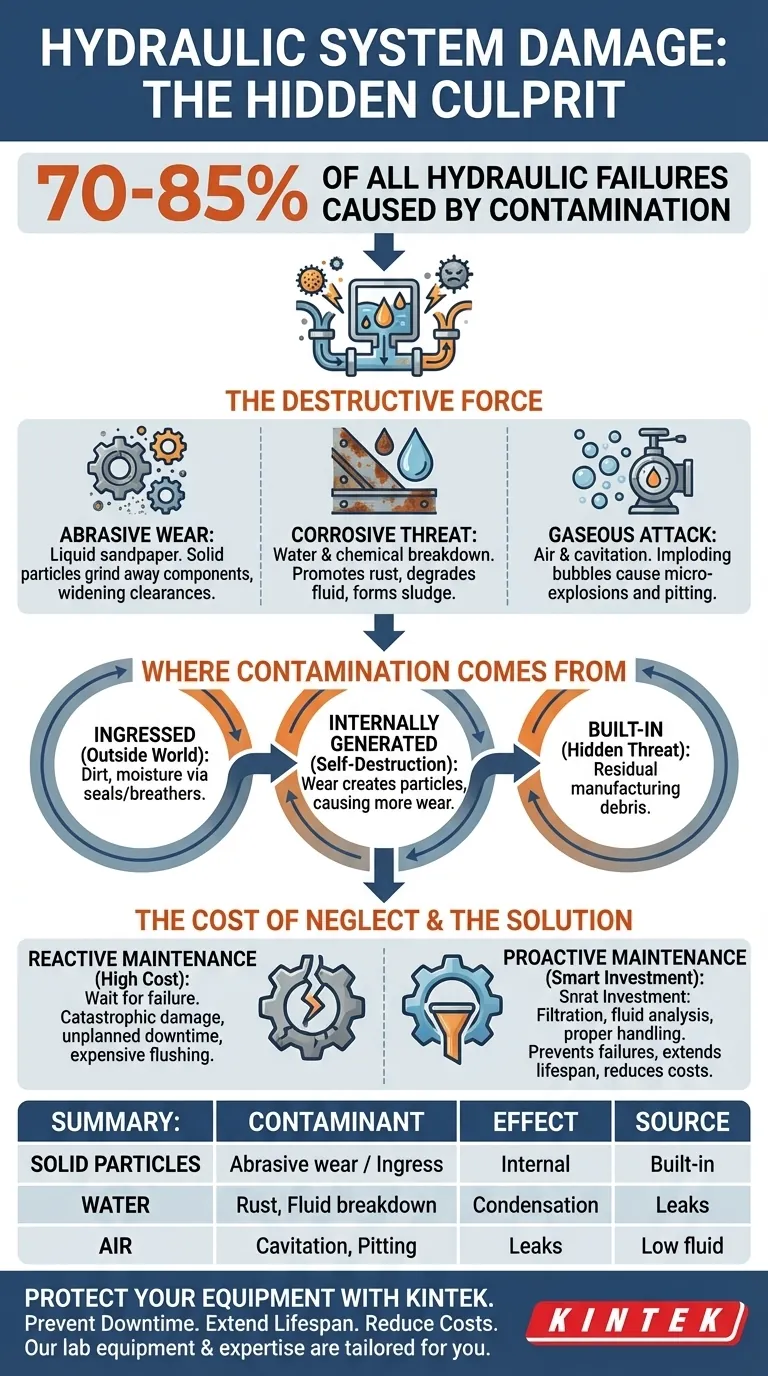

A força mais destrutiva em qualquer sistema hidráulico é a contaminação. É a causa direta ou indireta de 70% a 85% de todas as falhas de sistemas hidráulicos. Este não é um problema isolado; é o desafio central na manutenção da saúde e do desempenho de equipamentos hidráulicos.

A questão central não é a falha de um único componente, mas sim o fluido hidráulico em si se tornar um agente destrutivo. Portanto, o objetivo muda de simplesmente reparar peças quebradas para gerenciar proativamente a limpeza e a condição do fluido.

Por Que a Contaminação é Tão Destrutiva

Os sistemas hidráulicos operam sob o princípio de transmitir força através de um fluido incompressível, mas dependem de folgas extremamente apertadas entre as peças móveis — muitas vezes medidas em mícrons. Quando material estranho é introduzido neste ambiente de alta pressão e alta precisão, ele destrói sistematicamente os componentes de dentro para fora.

O Efeito Abrasivo: Lixa Líquida

Partículas sólidas, como sujeira, areia e limalhas microscópicas de metal, ficam suspensas no fluido hidráulico. À medida que este fluido contaminado é forçado através do sistema, essas partículas agem como uma lixa líquida.

Elas desgastam as superfícies usinadas com precisão de bombas, motores, válvulas e cilindros. Este processo, conhecido como desgaste abrasivo, alarga as folgas críticas, levando a vazamentos internos, perda de eficiência e, finalmente, falha catastrófica do componente.

A Ameaça Corrosiva: Água e Degradação Química

A água é um contaminante devastador. Ela promove ferrugem e corrosão em superfícies metálicas, gerando mais material particulado abrasivo que alimenta o ciclo de desgaste.

Além disso, a água e o calor excessivo degradam o próprio fluido, quebrando aditivos essenciais. Isso leva à formação de lodo e verniz, que podem obstruir pequenos orifícios em válvulas servo e proporcionais, fazendo com que os componentes travem e operem erraticamente.

O Ataque Gasoso: Ar e Cavitação

A contaminação por ar pode se manifestar como aeração (bolhas dispersas) ou cavitação (bolhas de vapor se formando e colapsando). Quando essas bolhas são rapidamente comprimidas em uma bomba, elas implodem com força incrível.

Essas microexplosões geram calor intenso e localizado e ondas de choque que criam pequenas cavidades em superfícies metálicas. Com o tempo, a cavitação pode erodir e destruir componentes críticos da bomba, levando a uma rápida perda de desempenho.

De Onde Vem a Contaminação

Entender a fonte da contaminação é o primeiro passo para preveni-la. Essas fontes se enquadram em três categorias principais.

Contaminantes Ingressos (O Mundo Exterior)

Esta é a contaminação que entra no sistema a partir do ambiente circundante. Muitas vezes, entra através de vedações de haste de cilindro desgastadas, tampas de respiro do reservatório defeituosas ou durante a manutenção quando o sistema é aberto. Poeira, sujeira e umidade são os culpados mais comuns.

Contaminantes Gerados Internamente (O Sistema Se Destruindo)

À medida que os componentes se desgastam devido à operação normal ou a partículas abrasivas existentes, eles liberam seu próprio material no fluido. Isso cria um ciclo de feedback destrutivo: o desgaste cria partículas, que por sua vez causam mais desgaste, gerando ainda mais partículas em um ritmo acelerado.

Contaminantes Embutidos (A Ameaça Oculta)

Sistemas novos ou componentes recém-reparados geralmente contêm contaminação residual do processo de fabricação ou montagem. Isso pode incluir areia de fundição, limalhas de metal, selante de rosca e lascas de tinta que não foram devidamente lavados antes da comissionamento.

Entendendo as Compensações: O Custo da Negligência

A escolha não é se deve lidar com a contaminação, mas quando. Abordá-la proativamente é sempre menos custoso do que lidar com ela reativamente após uma falha.

Manutenção Proativa vs. Reativa

Manutenção proativa envolve investir em filtragem de alta qualidade, análise regular de fluidos e procedimentos adequados de manuseio de fluidos. Estes são custos operacionais pequenos e consistentes.

Manutenção reativa significa esperar que um componente falhe. Esse caminho inevitavelmente leva a falhas catastróficas, tempo de inatividade não planejado, substituição cara de componentes e o alto custo de limpeza de todo o sistema para remover os detritos da peça que falhou.

Os Limites da Filtragem

Um filtro não é uma solução única; é um item de manutenção crítico. Um filtro que ficou entupido entrará em modo de bypass, permitindo que o fluido contaminado flua sem controle pelo sistema. Escolher o filtro certo para a aplicação e substituí-lo em um cronograma definido é inegociável para a saúde do sistema.

Implementando uma Estratégia de Controle de Contaminação

Uma estratégia robusta não se trata de uma única ação, mas de uma abordagem abrangente para gerenciar a força vital do seu sistema: o fluido hidráulico.

- Se seu foco principal é Tempo Máximo de Funcionamento: Priorize a análise de óleo programada para detectar contaminação, degradação do fluido e entrada de água antes que causem uma falha.

- Se seu foco principal é Estender a Vida Útil do Componente: Concentre-se na exclusão, mantendo as vedações, usando respiros de alta qualidade e aplicando procedimentos rigorosos de limpeza durante toda a manutenção.

- Se seu foco principal é Redução de Custos: Encare a filtragem eficaz e o fluido limpo como a atividade de maior retorno sobre o investimento, pois isso evita os custos muito maiores associados ao tempo de inatividade e à substituição de componentes.

Em última análise, controlar a contaminação não é uma despesa; é o investimento mais eficaz na saúde e longevidade do seu equipamento hidráulico.

Tabela Resumo:

| Tipo de Contaminante | Efeito Principal | Fontes Comuns |

|---|---|---|

| Partículas Sólidas | Desgaste abrasivo, componentes de moagem | Sujeira ingressa, limalhas de metal internas, detritos embutidos |

| Água | Ferrugem, corrosão, degradação do fluido, lodo | Condensação, vedações defeituosas, ingresso ambiental |

| Ar | Cavitação, aeração, micro-furos nas superfícies | Vazamento de vedações, níveis baixos de fluido, manutenção inadequada |

Proteja seu equipamento hidráulico e maximize o tempo de atividade.

A contaminação é uma ameaça implacável, mas pode ser gerenciada. A KINTEK é especializada em sistemas de filtragem, equipamentos de análise de fluidos e consumíveis que formam a base de uma estratégia eficaz de controle de contaminação. Ao fazer parceria conosco, você pode:

- Prevenir Tempo de Inatividade Custoso: Detecte problemas precocemente com análise regular de óleo.

- Estender a Vida Útil dos Componentes: Proteja seu investimento em bombas, válvulas e motores.

- Reduzir Custos Operacionais: Mude de reparos reativos para manutenção proativa e econômica.

Nosso equipamento de laboratório e experiência são adaptados às necessidades precisas de equipes de manutenção industrial e engenheiros de fluid power. Deixe-nos ajudá-lo a implementar uma estratégia que transforme seu fluido hidráulico de um agente destrutivo em um ativo protetor.

Entre em contato com a KINTEK hoje para discutir seus desafios específicos e construir um sistema hidráulico mais confiável.

Guia Visual

Produtos relacionados

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Fabricante Personalizado de Peças de PTFE Teflon para Funil de Buchner e Funil Triangular de PTFE

As pessoas também perguntam

- Para que servem as prensas hidráulicas? Potencializando Indústrias com Força Imensa e Controlada

- A que PSI um atuador hidráulico geralmente opera? Um Guia para Faixas Industriais e de Alta Pressão

- Por que é necessária a prensagem passo a passo para a montagem de ASSNIB? Otimizar o Contato Sólido-Sólido e a Condutividade

- Qual é a função de uma prensa hidráulica de precisão na fabricação de MEA? Otimizar a Ligação e a Eficiência das Células de Combustível

- Como funciona uma prensa? Um guia sobre força, calor e controle

- Por que a prensa mecânica é importante na indústria metalúrgica? A chave para a fabricação de alto volume

- Qual é o uso do KBr em FTIR? Uma Técnica Chave para Análise Precisa de Amostras Sólidas

- O que é o processo de forjamento hidráulico? Domine a Arte da Conformação de Metais de Alta Resistência