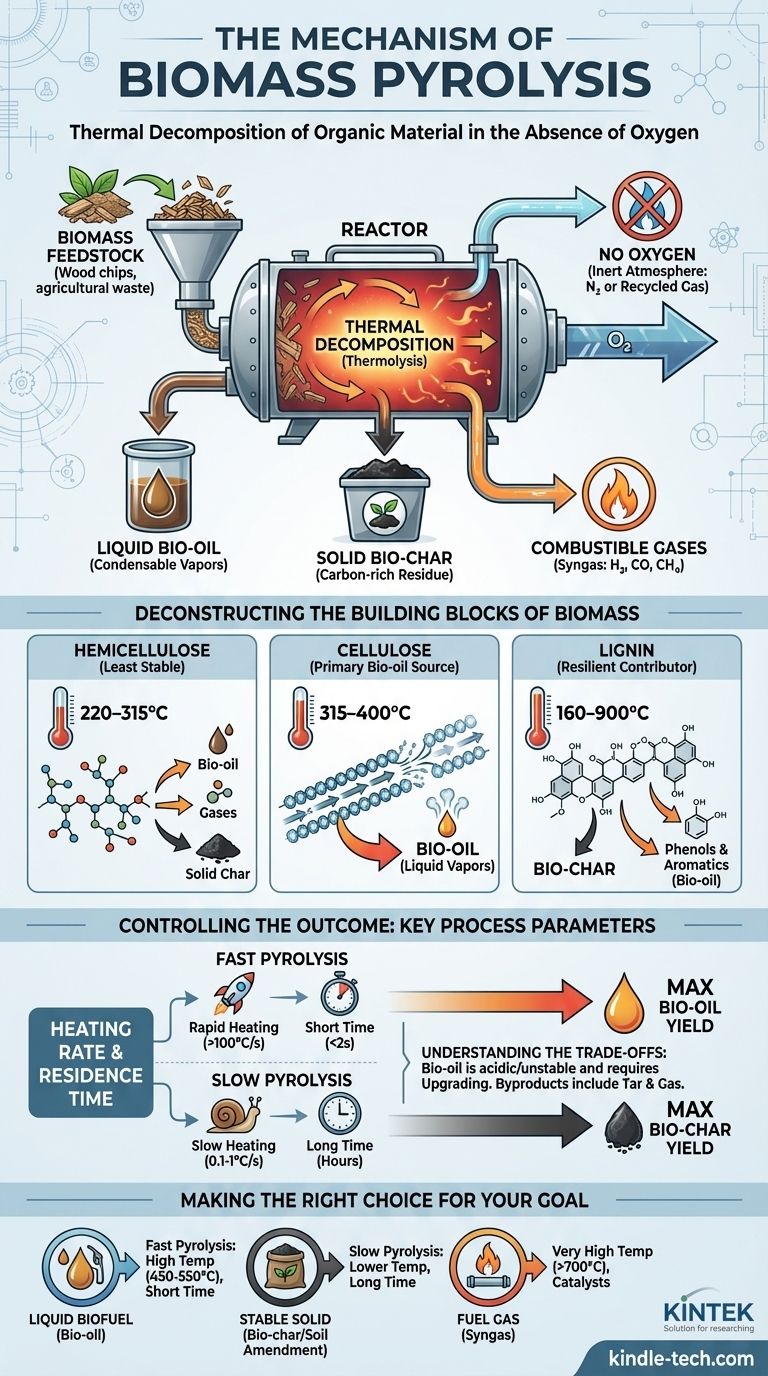

Na sua essência, a pirólise de biomassa é a decomposição térmica de material orgânico na ausência completa de oxigénio. O processo decompõe os polímeros complexos na biomassa – principalmente celulose, hemicelulose e lenhina – numa mistura de bio-óleo líquido, biocarvão sólido e gases combustíveis, controlando cuidadosamente o calor e o tempo.

A pirólise não é queima; é um processo de desconstrução controlado. Ao evitar a combustão, o calor elevado é usado para fraturar sistematicamente as ligações químicas dentro da biomassa, permitindo-nos capturar produtos líquidos, sólidos e gasosos valiosos em vez de apenas libertar energia como calor e luz.

O Princípio Fundamental: Decomposição Térmica Sem Oxigénio

O que é Termólise?

A pirólise é um tipo específico de termólise, que significa simplesmente "decomposição por calor". Num ambiente rico em oxigénio, o calor faria com que a biomassa entrasse em combustão, ou queimasse.

Ao remover o oxigénio, evitamos a combustão. Em vez disso, a vibração intensa da energia de alto calor força os grandes polímeros orgânicos a quebrar e a separar-se em moléculas menores e mais voláteis.

O Papel Crítico de uma Atmosfera Inerte

O processo é conduzido numa atmosfera inerte (não reativa), frequentemente usando gás de pirólise reciclado ou nitrogénio. Isso garante que as valiosas moléculas menores, uma vez criadas, não sejam imediatamente oxidadas (queimadas). Em vez disso, são transportadas para fora do reator para serem condensadas e recolhidas.

Desconstruindo os Blocos Construtores da Biomassa

A biomassa não é uma substância única. O seu comportamento durante a pirólise é ditado pela estabilidade térmica dos seus três componentes principais.

Hemicelulose: A Primeira a Quebrar

A hemicelulose é o componente menos estável, decompondo-se a temperaturas relativamente baixas, tipicamente entre 220–315°C.

A sua decomposição é complexa, produzindo alguns líquidos voláteis (bio-óleo), gases não condensáveis e uma quantidade significativa de carvão sólido.

Celulose: A Principal Fonte de Bio-óleo

A celulose é mais estável termicamente devido à sua estrutura cristalina, decompondo-se rapidamente numa faixa de temperatura estreita e mais elevada de 315–400°C.

O "desdobramento" rápido dos polímeros de celulose é a principal via para produzir altos rendimentos de vapores líquidos, que são então condensados em bio-óleo. Maximizar esta reação é o objetivo da pirólise rápida para a produção de biocombustíveis.

Lenhina: O Contribuinte Resiliente para o Biocarvão

A lenhina é um polímero aromático altamente complexo que é muito difícil de decompor. Decompõe-se lentamente numa faixa de temperatura muito ampla, de 160°C até 900°C.

Como não vaporiza facilmente, a lenhina contribui principalmente para a formação de biocarvão. Também produz fenóis e outros compostos aromáticos complexos encontrados no bio-óleo.

Controlando o Resultado: Parâmetros Chave do Processo

Os rendimentos finais do produto podem ser precisamente manipulados ajustando as condições do processo de pirólise.

O Impacto da Taxa de Aquecimento

A pirólise rápida, caracterizada por um aquecimento muito rápido, é projetada para maximizar o rendimento líquido. Aquece a biomassa tão rapidamente que a celulose e a hemicelulose vaporizam antes que tenham a chance de sofrer reações secundárias que formam mais carvão e gás.

A pirólise lenta, que envolve aquecimento lento ao longo de horas, permite que estas reações secundárias ocorram. Este processo maximiza o rendimento de biocarvão.

A Importância do Tempo de Residência

O tempo de residência refere-se a quanto tempo o material permanece no reator quente. Para a pirólise rápida, um tempo de residência de vapor curto (tipicamente menos de 2 segundos) é crítico.

Isso remove rapidamente os vapores quentes do reator antes que possam quebrar ainda mais em gases de baixo valor, preservando as estruturas moleculares que formam o bio-óleo líquido após o arrefecimento.

Compreendendo as Compensações

Embora poderosa, a pirólise não é um processo perfeito. Compreender os seus desafios inerentes é fundamental para uma aplicação bem-sucedida.

O Desafio da Qualidade do Produto

O produto líquido bruto, frequentemente chamado de bio-óleo ou óleo de pirólise, não é um substituto direto para os combustíveis de petróleo. É ácido, corrosivo, quimicamente instável e contém uma quantidade significativa de água e compostos oxigenados.

Isso significa que requer atualização e refino significativos e muitas vezes dispendiosos antes de poder ser usado como combustível de transporte.

O Problema dos Subprodutos

O processo inevitavelmente produz gases não condensáveis e alcatrão, uma mistura complexa de compostos orgânicos pesados. Os alcatrões podem entupir equipamentos e reduzir a eficiência do processo.

Da mesma forma, o biocarvão produzido contém cinzas e deve ser gerido. Embora possa ser um produto valioso, também pode ser um fluxo de resíduos se não houver mercado para ele.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia ótima de pirólise depende inteiramente do seu produto final desejado.

- Se o seu foco principal é produzir biocombustível líquido (bio-óleo): Empregue pirólise rápida com altas temperaturas (450-550°C) e tempos de residência de vapor muito curtos para maximizar a quebra da celulose em vapores condensáveis.

- Se o seu foco principal é produzir um sólido estável (biocarvão) para melhoramento do solo ou sequestro de carbono: Use pirólise lenta com temperaturas mais baixas e longos tempos de residência para maximizar a formação de carvão a partir de todos os componentes.

- Se o seu foco principal é gerar gás combustível (gás de síntese): Utilize temperaturas muito altas (>700°C) e potencialmente catalisadores para encorajar a quebra secundária de todos os vapores em gases permanentes como hidrogénio, monóxido de carbono e metano.

Compreender estes mecanismos fundamentais permite-lhe projetar um processo que transforma biomassa bruta num recurso valioso e direcionado.

Tabela Resumo:

| Parâmetro do Processo | Impacto no Rendimento do Produto | Condições Típicas |

|---|---|---|

| Taxa de Aquecimento | Pirólise Rápida: Maximiza Bio-óleo Pirólise Lenta: Maximiza Biocarvão |

Rápida: >100°C/s Lenta: 0.1-1°C/s |

| Temperatura | Mais Baixa (<400°C): Mais Carvão Mais Alta (450-700°C): Mais Óleo/Gás |

300-700°C |

| Tempo de Residência | Curto (<2s): Maximiza Bio-óleo Longo (horas): Maximiza Biocarvão |

Rápida: <2s (vapor) Lenta: 30+ min (sólido) |

| Componente da Biomassa | Celulose: Principal fonte de Bio-óleo Lenhina: Principal fonte de Biocarvão |

Celulose decompõe-se 315-400°C Lenhina decompõe-se 160-900°C |

Pronto para projetar o seu processo de pirólise de biomassa para o rendimento máximo de bio-óleo, biocarvão ou gás de síntese? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para pesquisa e desenvolvimento de pirólise. Os nossos reatores, controladores de temperatura e ferramentas analíticas são projetados para o ajudar a controlar precisamente as taxas de aquecimento, temperaturas e tempos de residência – capacitando-o a otimizar o seu processo para o seu produto alvo. Deixe os nossos especialistas ajudá-lo a selecionar o equipamento certo para os objetivos específicos de conversão de biomassa do seu laboratório.

Contacte a KINTEK hoje para discutir a sua aplicação de pirólise e descobrir as soluções certas para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese