Para as aplicações de temperatura mais elevadas em atmosfera de ar, o material de elemento de aquecimento de eleição é o dissilicieto de molibdénio (MoSi₂). Este compósito cerâmico avançado é capaz de atingir temperaturas de trabalho estáveis até 1800°C (3272°F) ao formar uma camada vítrea protetora na sua superfície que previne a oxidação rápida.

A seleção de um elemento de aquecimento de forno não se trata de encontrar um único material "melhor", mas sim de corresponder as propriedades do material — especificamente o seu limite de temperatura e compatibilidade atmosférica — aos requisitos precisos da sua aplicação.

O Que Define um Elemento de Aquecimento de Alto Desempenho?

Antes de comparar materiais específicos, é crucial compreender as propriedades que os engenheiros procuram ao projetar elementos de aquecimento para ambientes extremos. O material ideal deve funcionar de forma fiável sob intenso stress térmico e elétrico.

Alto Ponto de Fusão e Resistência à Oxidação

O requisito mais fundamental é que o elemento não deve fundir ou degradar à sua temperatura de operação. Em fornos que operam em ar, a resistência à oxidação é primordial, pois o oxigénio atacará agressivamente a maioria dos materiais a altas temperaturas.

Resistividade Elétrica Estável

A resistência elétrica do elemento é o que gera calor (aquecimento I²R). Esta resistência deve ser estável e previsível em toda a faixa de temperatura para permitir um controlo de temperatura preciso e repetível.

Resistência Mecânica e Forma

Um elemento de aquecimento deve manter a sua forma e integridade estrutural quando quente. Materiais que se tornam moles, cedem ou ficam quebradiços podem levar a falhas prematuras e criar um curto-circuito elétrico dentro da câmara do forno.

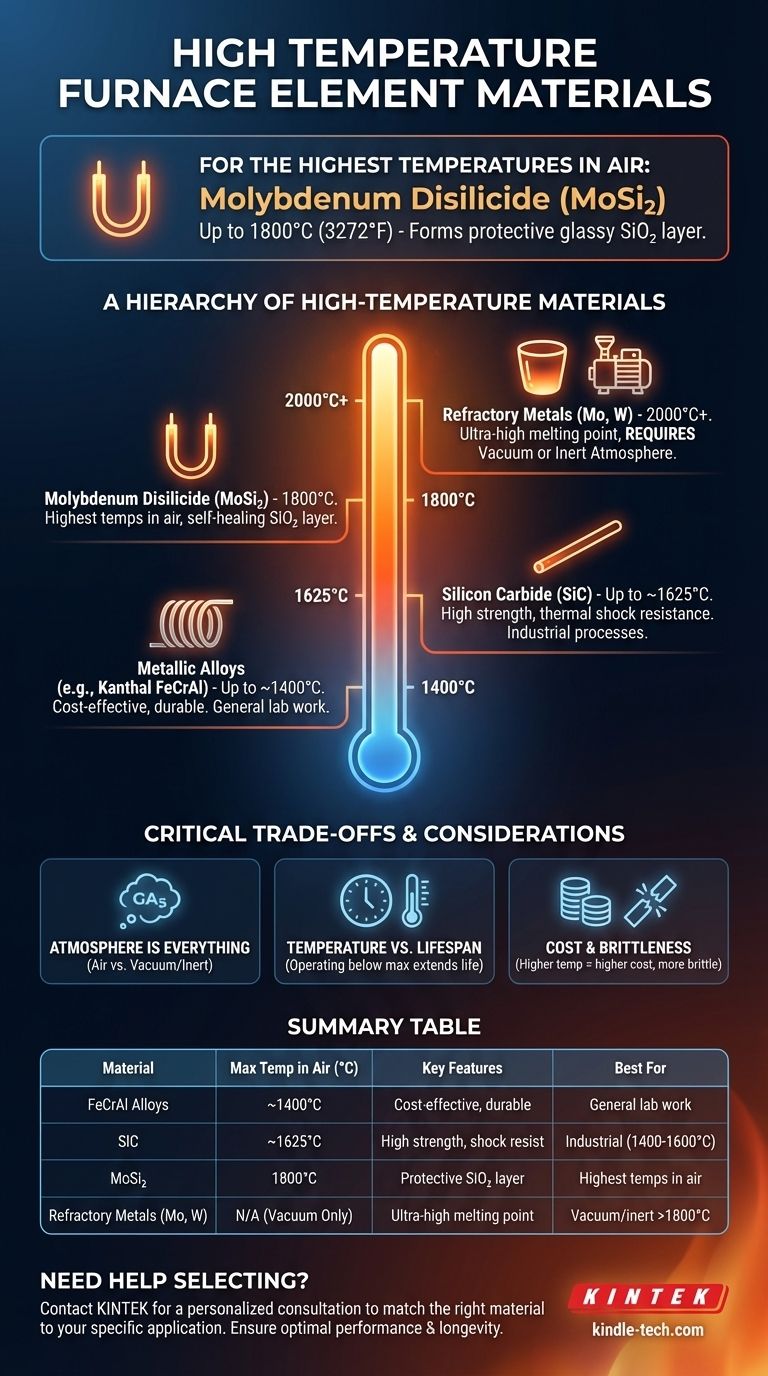

Uma Hierarquia de Materiais de Alta Temperatura

Nenhum material de elemento único cobre todas as aplicações. Eles existem numa hierarquia clara, com cada tipo ocupando um nicho específico com base na sua temperatura máxima e compatibilidade atmosférica.

O Cavalo de Batalha: Ligas Metálicas (até ~1400°C)

Para muitas aplicações padrão de alta temperatura, as ligas de ferro-crómio-alumínio (como Kanthal FeCrAl) são o padrão. São duráveis, relativamente baratas e funcionam de forma fiável no ar.

Estas ligas formam uma camada protetora de óxido de alumínio, mas esta camada decompõe-se à medida que as temperaturas se aproximam do seu limite superior, levando à falha do elemento.

O Desempenho de Gama Média: Carboneto de Silício (até ~1625°C)

O Carboneto de Silício (SiC) representa o próximo passo. É um material cerâmico conhecido pela sua alta resistência e excelente resistência ao choque térmico.

Os elementos de SiC são autossustentáveis e podem ser usados em ar ou atmosferas inertes, tornando-os comuns no tratamento térmico industrial, produção de vidro e fabrico de semicondutores.

O Campeão de Alta Temperatura: Dissilicieto de Molibdénio (até 1800°C)

O Dissilicieto de Molibdénio (MoSi₂) é o material especificado para as aplicações mais exigentes em atmosferas oxidantes (ar).

Quando aquecido acima de 1000°C, um elemento de MoSi₂ forma uma fina camada não porosa de quartzo (SiO₂). Esta camada vítrea auto-reparadora é o que protege o material subjacente da oxidação catastrófica, permitindo-lhe atingir temperaturas extremas.

Além do Ar: Metais Refratários (2000°C+)

Para temperaturas que excedem 1800°C ou para processos que requerem um vácuo estritamente controlado ou gás inerte (como Árgon ou Nitrogénio), são necessários materiais diferentes.

Metais refratários como o Molibdénio e o Tungsténio têm pontos de fusão excecionalmente altos, mas vaporizarão instantaneamente na presença de oxigénio a altas temperaturas. São, portanto, restritos a fornos de vácuo ou atmosfera inerte/redutora.

Compreendendo as Compensações Críticas

A escolha de um elemento envolve equilibrar desempenho, longevidade e custo. A incompreensão destas compensações é uma causa comum de falha do forno e despesas inesperadas.

A Atmosfera É Tudo

O fator mais importante, além da temperatura, é a atmosfera do forno. Um elemento projetado para ar, como o MoSi₂, falhará em certas atmosferas redutoras. Um elemento de Tungsténio projetado para vácuo será destruído em segundos se operado no ar.

Temperatura vs. Vida Útil

Operar qualquer elemento de aquecimento na sua temperatura máxima nominal absoluta encurtará drasticamente a sua vida útil. Para melhor longevidade e fiabilidade, é prática comum selecionar um material de elemento com uma classificação de temperatura máxima significativamente superior à temperatura de trabalho pretendida.

Custo e Fragilidade

Existe uma correlação direta entre a classificação de temperatura e o custo. Os elementos de MoSi₂ são significativamente mais caros do que as ligas FeCrAl. Além disso, os elementos à base de cerâmica como SiC e MoSi₂ são frágeis à temperatura ambiente e requerem manuseamento cuidadoso durante a instalação e manutenção para evitar quebras.

Fazendo a Escolha Certa para o Seu Objetivo

A sua aplicação específica dita o material correto. O objetivo é escolher a opção mais económica que forneça uma margem de segurança operacional para a sua temperatura e atmosfera exigidas.

- Se o seu foco principal é trabalho de laboratório geral até 1400°C: As ligas de ferro-crómio-alumínio (FeCrAl) proporcionam o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal são processos industriais entre 1400°C e 1600°C: O Carboneto de Silício (SiC) é uma escolha robusta, fiável e bem estabelecida.

- Se o seu foco principal é atingir as temperaturas mais elevadas possíveis numa atmosfera de ar: O Dissilicieto de Molibdénio (MoSi₂) é o padrão definitivo da indústria.

- Se o seu foco principal são temperaturas ultra-altas acima de 1800°C num vácuo ou atmosfera inerte: Metais refratários como Molibdénio ou Tungsténio são essenciais.

Compreender estas capacidades distintas dos materiais é a chave para selecionar um forno que seja não só eficaz, mas também fiável para o seu propósito pretendido.

Tabela Resumo:

| Material | Temp Máx no Ar (°C) | Características Principais | Melhor Para |

|---|---|---|---|

| Ligas FeCrAl | ~1400°C | Económico, durável | Trabalho de laboratório geral até 1400°C |

| Carboneto de Silício (SiC) | ~1625°C | Alta resistência, resistência ao choque térmico | Processos industriais (1400-1600°C) |

| Dissilicieto de Molibdénio (MoSi₂) | 1800°C | Forma camada protetora de SiO₂ | Temperaturas mais elevadas em atmosfera de ar |

| Metais Refratários (Mo, W) | 2000°C+ | Ponto de fusão ultra-alto | Atmosferas de vácuo/inertes acima de 1800°C |

Precisa de ajuda para selecionar o elemento de aquecimento perfeito para o seu forno? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta temperatura. Os nossos especialistas irão ajudá-lo a combinar o material certo — seja MoSi₂, SiC ou FeCrAl — com as suas necessidades específicas de temperatura, atmosfera e aplicação. Garanta o desempenho e a longevidade ideais para os seus processos de laboratório. Contacte a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Que material é usado para aquecimento de fornos? Selecione o Elemento Certo para o Seu Processo

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera