A Prensagem Isostática a Quente (HIP) é um método de processamento de materiais que utiliza alta temperatura e gás de alta pressão uniforme para melhorar as propriedades dos materiais. Para cerâmicas, sua função principal é consolidar pós ou eliminar a porosidade interna residual de uma peça pré-formada, resultando em um componente totalmente denso com resistência mecânica e confiabilidade significativamente aprimoradas.

O propósito central do HIP para cerâmicas não é simplesmente formar uma peça, mas transformar um componente em seu estado de mais alto desempenho. Ele fecha os vazios microscópicos deixados por outros processos, liberando toda a força teórica e consistência do material.

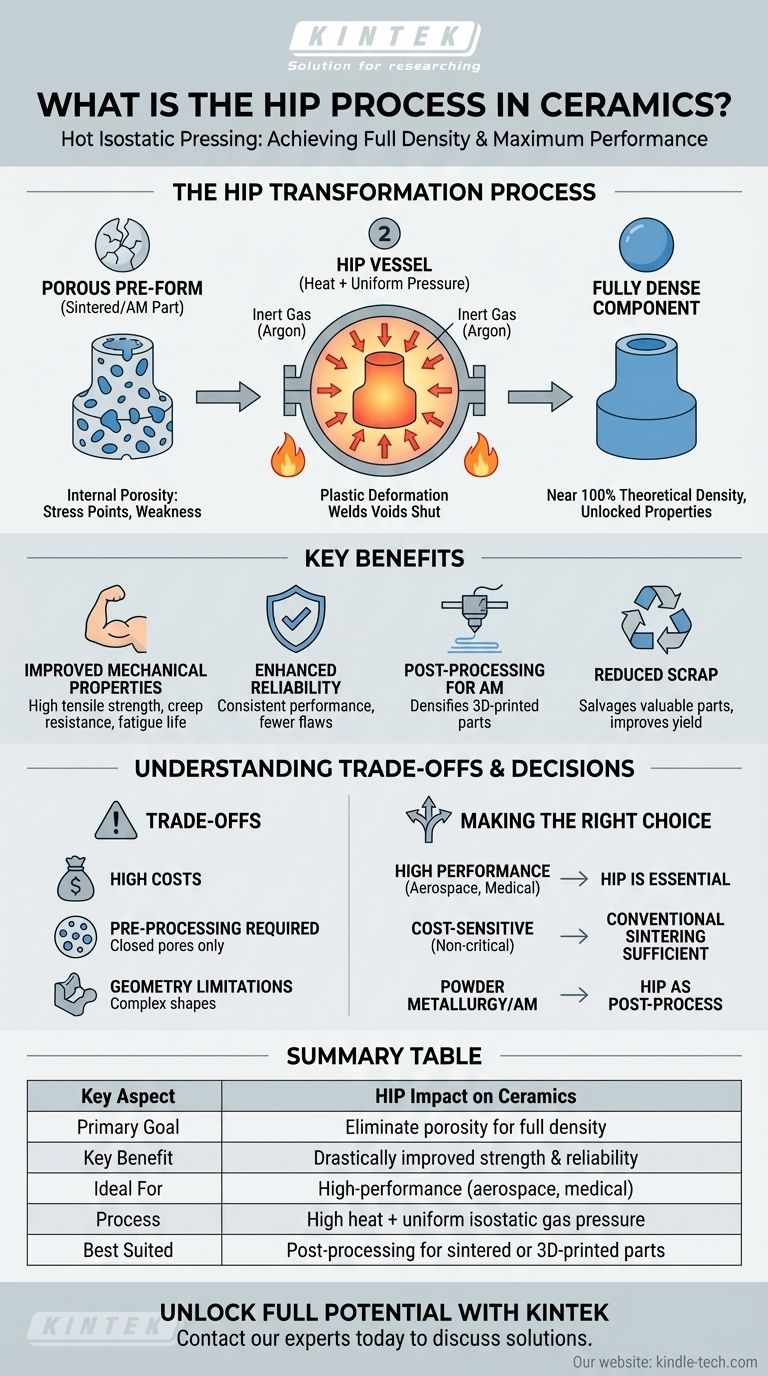

Como o HIP Transforma Materiais Cerâmicos

Para entender o valor do HIP, você deve primeiro entender a fraqueza fundamental que ele resolve em cerâmicas: a porosidade.

O Problema: Porosidade Interna

A maioria dos componentes cerâmicos avançados começa como um pó. Processos como a sinterização aquecem esse pó para que as partículas se fundam, mas isso geralmente deixa pequenos vazios ou poros microscópicos.

Essa porosidade interna atua como uma coleção de pontos de concentração de tensão microscópicos. Quando a peça é submetida a carga, esses vazios são os locais de iniciação de trincas, limitando severamente a resistência do material, a vida útil à fadiga e a confiabilidade geral.

A Solução HIP: Calor e Pressão Isostática

O processo HIP coloca uma peça cerâmica pré-sinterizada dentro de um vaso de alta pressão. O vaso é aquecido e preenchido com um gás quimicamente inerte, tipicamente Argônio, criando uma imensa pressão isostática — pressão que é aplicada uniformemente de todas as direções.

Essa combinação de alto calor e pressão uniforme faz com que a cerâmica se deforme plasticamente em nível microscópico. O material "flui" e colapsa nos vazios internos, efetivamente soldando-os e eliminando a porosidade.

O Resultado: Alcançando a Densidade Total

O produto final é um componente cerâmico que atingiu quase 100% de sua densidade máxima teórica. Ao eliminar os vazios internos que atuam como pontos de falha, as propriedades intrínsecas do material são liberadas.

Principais Benefícios da Aplicação de HIP em Cerâmicas

A aplicação de HIP é um investimento que gera retornos significativos no desempenho do material e na eficiência da fabricação.

Propriedades Mecânicas Drasticamente Melhoradas

Ao eliminar a porosidade, o HIP melhora significativamente propriedades críticas como resistência à tração, resistência à fluência e vida útil à fadiga. O material se torna muito mais durável e resistente à fratura.

Confiabilidade e Consistência Aprimoradas

O HIP reduz a natureza aleatória das falhas causadas por falhas microscópicas. Isso leva a uma variação muito menor nas propriedades do material de uma peça para outra, o que simplifica o projeto e reduz a necessidade de extensas inspeções de garantia de qualidade.

Pós-Processamento para Manufatura Avançada

O HIP é uma etapa crítica de pós-processamento para cerâmicas fabricadas via metalurgia do pó ou manufatura aditiva (impressão 3D). Ele densifica a peça "como impressa" ou sinterizada, transformando-a de uma pré-forma porosa em um componente estrutural de alto desempenho.

Redução de Desperdício e Melhoria do Rendimento

O processo pode ser usado para salvar fundições ou componentes valiosos que, de outra forma, seriam rejeitados devido a níveis inaceitáveis de porosidade interna encontrados durante a inspeção. Isso melhora diretamente o rendimento da fabricação e reduz o desperdício de material.

Entendendo as Compensações

Embora poderoso, o HIP não é uma solução universal. Sua aplicação deve ser ponderada em relação às suas demandas e custos específicos.

Altos Custos de Capital e Operacionais

O equipamento HIP é caro para comprar e operar. As altas pressões e temperaturas exigem fornos robustos e especializados, tornando o processo proibitivo em termos de custo para componentes não críticos ou de baixo valor. É por isso que seu uso é mais comum em indústrias de alto risco, como a aeroespacial.

Requisito de Pré-Processamento

O HIP é um processo de densificação, não de conformação. Ele requer uma peça que já tenha sido formada e sinterizada a um estado de "porosidade fechada", onde os vazios internos não estão conectados à superfície. Se os poros estiverem abertos para a superfície, o gás pressurizado simplesmente os preencherá sem fechá-los.

Limitações de Geometria

Embora o próprio HIP aplique pressão uniforme, o componente deve ser capaz de suportar o processo sem distorção. Estruturas complexas ou de paredes muito finas podem exigir planejamento cuidadoso ou ferramentas especializadas para manter sua forma durante o ciclo HIP.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve incorporar o HIP depende inteiramente dos requisitos de desempenho do seu componente final.

- Se o seu foco principal é o desempenho e a confiabilidade máximos (por exemplo, aeroespacial, implantes médicos, pás de turbina): O HIP é frequentemente uma etapa inegociável para eliminar potenciais pontos de falha e garantir a segurança e a longevidade do componente.

- Se o seu foco principal são aplicações sensíveis ao custo e não críticas: O custo significativo do HIP provavelmente não se justifica, e a sinterização convencional fornecerá desempenho suficiente para o custo.

- Se você estiver usando metalurgia do pó ou manufatura aditiva: Veja o HIP como uma etapa essencial de pós-processamento para elevar seu componente de uma pré-forma porosa para uma peça totalmente densa e de alta resistência.

Em última análise, o HIP é a ferramenta definitiva para alcançar o pico absoluto do potencial de desempenho de uma cerâmica.

Tabela Resumo:

| Aspecto Chave | Impacto do HIP em Cerâmicas |

|---|---|

| Objetivo Principal | Eliminar a porosidade interna para atingir a densidade total |

| Benefício Chave | Resistência mecânica e confiabilidade drasticamente melhoradas |

| Ideal Para | Aplicações de alto desempenho (aeroespacial, médica) |

| Processo | Alto calor + pressão isostática uniforme de gás |

| Mais Adequado | Pós-processamento para peças sinterizadas ou impressas em 3D |

Desbloqueie o Potencial Total dos Seus Componentes Cerâmicos com a KINTEK

Você está desenvolvendo peças cerâmicas de alto desempenho para aplicações aeroespaciais, médicas ou industriais? O processo HIP é essencial para alcançar máxima resistência, confiabilidade e 100% de densidade, eliminando a porosidade interna.

A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, incluindo soluções para processamento de materiais como o HIP. Nossa experiência pode ajudá-lo a transformar suas pré-formas cerâmicas sinterizadas ou impressas em 3D em componentes totalmente densos e de alta resistência, prontos para aplicações críticas.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de fabricação de cerâmicas e oferecer desempenho superior de materiais.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Como funciona um forno de esteira contínua durante o recozimento de eletrodos de Pt? Escalando o Desempenho Catalítico

- Qual é o processo de sputtering de silício? Um Guia Passo a Passo para Deposição de Filmes Finos de Alta Pureza

- Qual o papel do KOH e NaOH no tratamento de gases de pirólise? Neutralizar toxinas e proteger o equipamento do seu laboratório

- Qual o papel dos agitadores magnéticos de precisão ou homogeneizadores na síntese sol-gel de Cu-TiO2?

- Quais são as precauções para o calor no laboratório? Regras Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Qual é um desafio associado aos filmes sensores de eletrodeposição? Alcançar Uniformidade para Sensores Confiáveis

- O grafite é afetado pelo calor? Descubra Sua Notável Resistência e Estabilidade em Altas Temperaturas

- Quais são os parâmetros da sinterização? Dominando Temperatura, Tempo, Pressão e Composição