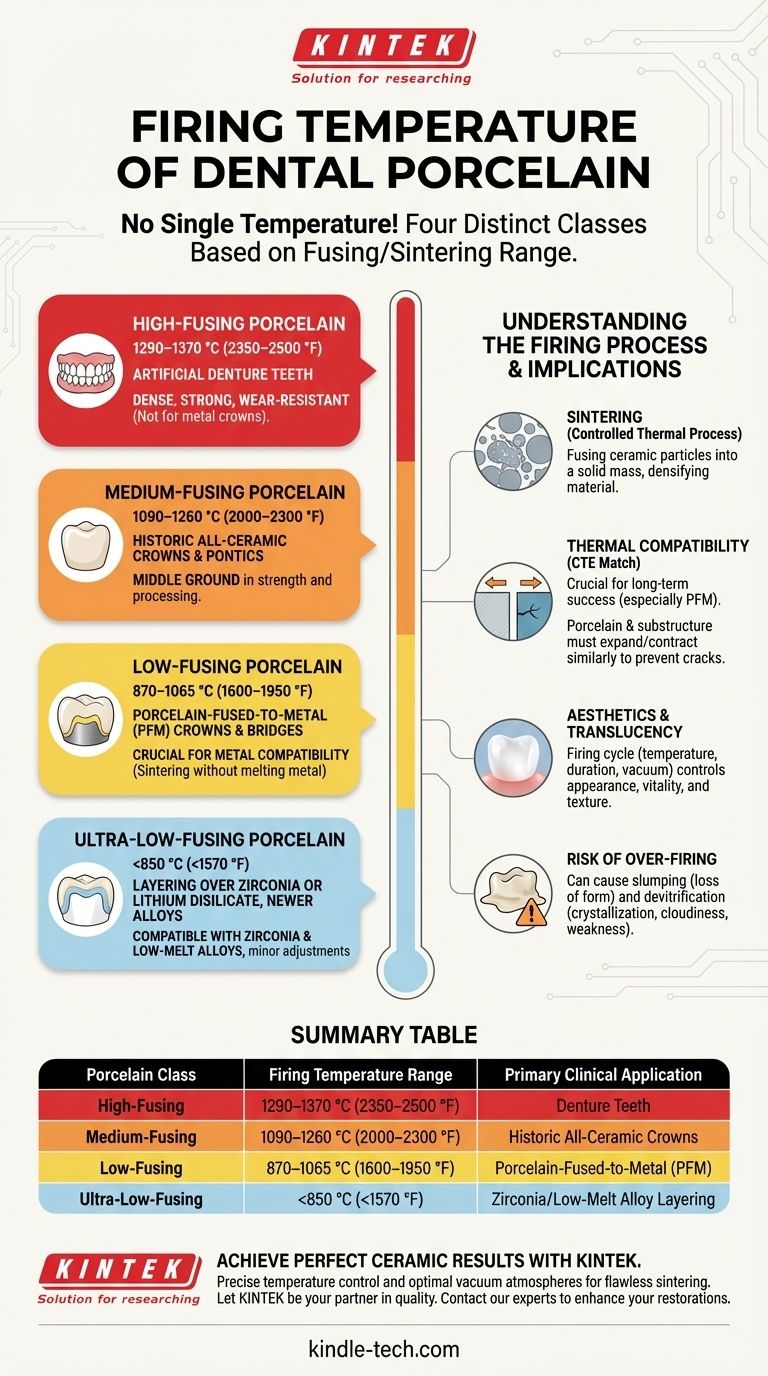

A resposta rápida é que não existe uma única temperatura de queima para a porcelana dentária. Em vez disso, as porcelanas dentárias são categorizadas em quatro classes distintas com base em suas temperaturas de fusão, ou queima, que variam de menos de 850°C a mais de 1300°C. Essa classificação é crítica, pois dita as propriedades do material e sua aplicação clínica pretendida.

A temperatura específica de queima de uma porcelana dentária não é apenas um detalhe de processamento; é a característica definidora que determina sua compatibilidade com subestruturas metálicas ou de zircônia, sua resistência física final e seu resultado estético.

A Classificação das Porcelanas Dentárias por Temperatura de Queima

A temperatura na qual um pó de porcelana se funde em uma massa sólida — um processo chamado sinterização — é seu atributo mais importante. Esse processo permite ao fabricante controlar as propriedades finais do material.

Porcelana de Alta Fusão (1290–1370 °C / 2350–2500 °F)

Este tipo de porcelana passa por sinterização nas temperaturas mais altas. É usado principalmente para a fabricação de dentes artificiais para próteses.

O calor elevado cria um material muito denso, forte e resistente ao desgaste, ideal para as demandas funcionais impostas às próteses. Não é usado para coroas que se unem ao metal, pois essas temperaturas derreteriam a liga subjacente.

Porcelana de Média Fusão (1090–1260 °C / 2000–2300 °F)

As porcelanas de média fusão eram historicamente usadas para algumas coroas e pontes (pônticos) totalmente cerâmicas.

Embora menos comuns hoje com o advento de materiais mais novos, elas ocupam um meio-termo em termos de resistência e requisitos de processamento.

Porcelana de Baixa Fusão (870–1065 °C / 1600–1950 °F)

Esta é a categoria mais comum para criar a camada estética em coroas e pontes de porcelana fundida ao metal (PFM).

Sua temperatura de queima mais baixa é crucial porque permite que a porcelana seja fundida à subestrutura metálica sem derreter ou distorcer o metal. Essa compatibilidade é a base para o sucesso da restauração PFM.

Porcelana de Ultra-Baixa Fusão (<850 °C / <1570 °F)

Desenvolvidas mais recentemente, as porcelanas de ultra-baixa fusão são projetadas para compatibilidade com ligas dentárias mais novas que possuem pontos de fusão mais baixos.

Elas também são usadas para estratificação sobre núcleos cerâmicos de alta resistência, como zircônia ou dissilicato de lítio, e para fazer pequenas adições ou ajustes de mancha/glacê sem o risco de distorção da restauração existente.

Compreendendo o Processo de Queima e Suas Implicações

A queima da porcelana não é simplesmente derreter. É um processo térmico controlado chamado sinterização, onde partículas cerâmicas individuais se fundem em seus pontos de contato, densificando o material e removendo a porosidade.

O Papel da Compatibilidade Térmica

O fator mais importante para o sucesso a longo prazo, especialmente para restaurações PFM, é a compatibilidade térmica. A porcelana e o metal subjacente devem expandir e contrair a taxas muito semelhantes quando aquecidos e resfriados.

Se o coeficiente de expansão térmica (CET) entre os dois materiais não corresponder, o estresse se acumulará durante o resfriamento após a queima, levando a rachaduras e fraturas.

Estética e Translucidez

O ciclo de queima impacta diretamente a aparência final da restauração. A temperatura, a duração e o uso de uma atmosfera de vácuo controlam a translucidez, vitalidade e textura da superfície do material.

A queima incorreta pode resultar em um material que parece opaco, sem vida ou com uma superfície áspera e desagradável.

O Risco de Superaquecimento

Aplicar muito calor ou queimar por muito tempo pode ser destrutivo. O superaquecimento faz com que a porcelana ceda, perdendo a forma anatômica cuidadosamente esculpida.

Também pode levar à desvitrificação, onde a matriz vítrea começa a cristalizar, tornando a porcelana turva e fraca. Esse dano é irreversível.

Como Selecionar a Porcelana Certa para o Seu Objetivo

A escolha da classe de porcelana correta é ditada inteiramente pelo tipo de restauração que você está criando. O material subjacente é o fator determinante.

- Se o seu foco principal é uma coroa de Porcelana Fundida ao Metal (PFM): Você deve usar uma porcelana de baixa fusão para garantir que a temperatura não danifique a subestrutura metálica e que o CET seja compatível.

- Se o seu foco principal é a estratificação sobre um núcleo de Zircônia: Você deve usar uma porcelana de ultra-baixa fusão especificamente formulada com um CET que corresponda ao da estrutura de zircônia.

- Se o seu foco principal é a fabricação de dentes de prótese: Você deve usar porcelana de alta fusão para alcançar a resistência, densidade e resistência ao desgaste necessárias para uma prótese removível.

Compreender essas categorias definidas pela temperatura é fundamental para produzir restaurações cerâmicas duráveis, estéticas e clinicamente bem-sucedidas.

Tabela Resumo:

| Classe de Porcelana | Faixa de Temperatura de Queima | Aplicação Clínica Primária |

|---|---|---|

| Alta Fusão | 1290–1370 °C (2350–2500 °F) | Dentes de Prótese |

| Média Fusão | 1090–1260 °C (2000–2300 °F) | Coroas Totalmente Cerâmicas Históricas |

| Baixa Fusão | 870–1065 °C (1600–1950 °F) | Porcelana Fundida ao Metal (PFM) |

| Ultra-Baixa Fusão | <850 °C (<1570 °F) | Estratificação de Zircônia/Liga de Baixa Fusão |

Obtenha Resultados Cerâmicos Perfeitos com o Equipamento Certo

Selecionar a porcelana dentária correta é apenas metade da batalha. Ciclos de queima consistentes e precisos são críticos para o sucesso clínico. A KINTEK é especializada em fornos dentários de alto desempenho projetados para as exigências exatas dos laboratórios modernos.

Nossa linha de fornos garante controle preciso de temperatura e atmosferas de vácuo ideais para a sinterização impecável de todas as classes de porcelana, desde porcelanas de zircônia de ultra-baixa fusão até dentes de prótese de alta fusão.

Deixe a KINTEK ser sua parceira em qualidade.

Entre em contato com nossos especialistas em equipamentos odontológicos hoje para discutir como nossas soluções podem aprimorar a durabilidade e a estética de suas restaurações cerâmicas.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

As pessoas também perguntam

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Qual é a tensão de sputtering de um magnetron? Otimize o Seu Processo de Deposição de Filmes Finos

- Qual é a função de um forno de sinterização de alta temperatura na carbonização da biomassa? Desbloqueie o Desempenho Superior de MFC

- Qual seria uma vantagem da biomassa sobre o uso do carvão? Uma Fonte de Energia Mais Limpa e Carbono-Neutra

- Qual é a diferença entre ambientes oxidantes e redutores? Principais Insights para Reações Químicas