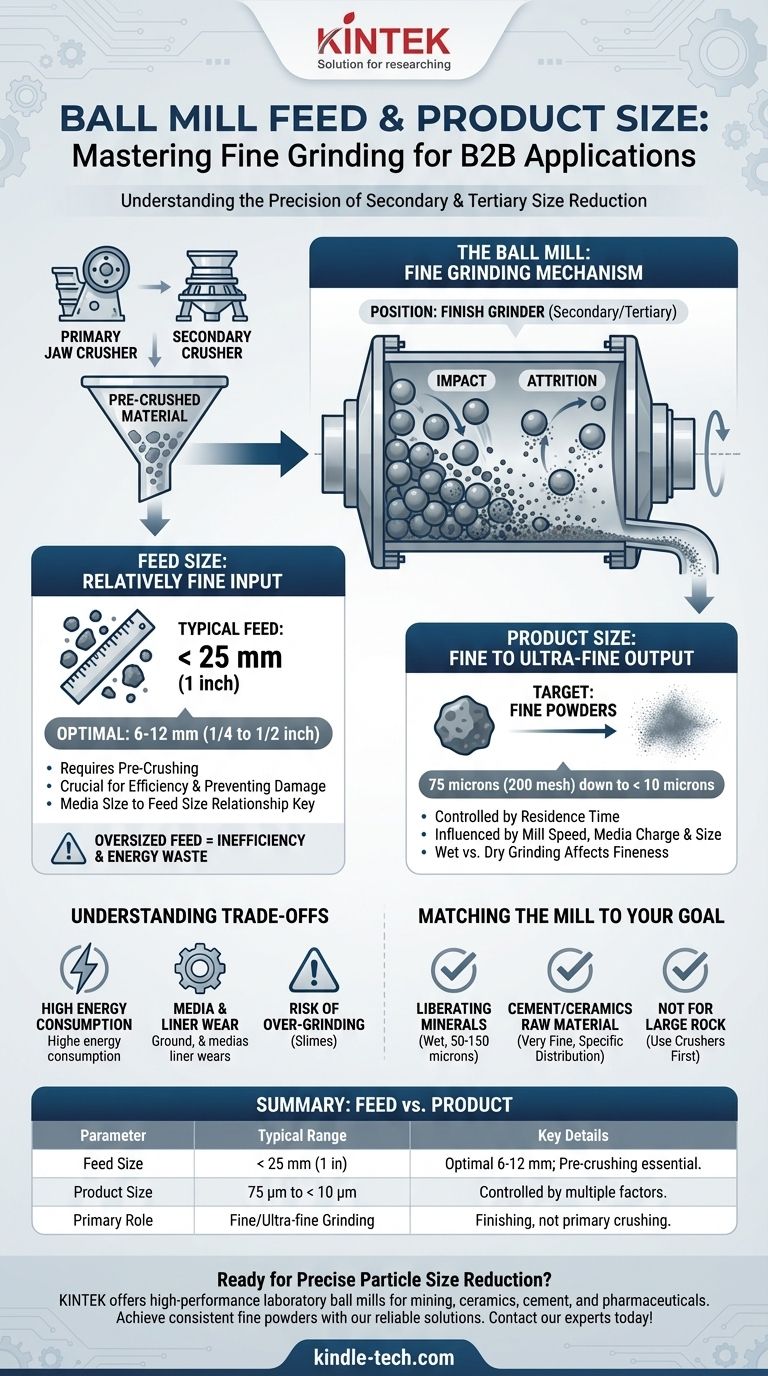

Em resumo, um moinho de bolas típico é projetado para processar uma alimentação relativamente fina, geralmente com diâmetro inferior a 25 mm (1 polegada). Ele se destaca na moagem desse material até um tamanho de produto fino ou ultrafino, frequentemente variando de 75 mícrons (200 mesh) até apenas 10 mícrons ou até mais fino, dependendo da aplicação e do tempo de processamento.

A função principal de um moinho de bolas não é a britagem grossa, mas sim a moagem fina. As especificações de tamanho de alimentação e produto refletem seu papel como máquina de redução de tamanho secundária ou terciária, recebendo material pré-britado e transformando-o em um pó fino.

Compreendendo o Papel de um Moinho de Bolas

Um moinho de bolas é uma ferramenta especializada dentro de um circuito maior de processamento de materiais. Entender seu propósito específico é fundamental para entender suas limitações de tamanho.

O Mecanismo de Moagem: Impacto e Atrito

Os moinhos de bolas reduzem o tamanho das partículas através de duas ações principais. O impacto ocorre quando as bolas de moagem são levantadas pelo revestimento rotativo e caem, atingindo o material. O atrito ocorre à medida que o material é preso e moído entre as bolas que tombam. Essa combinação é altamente eficaz para produzir partículas muito finas.

Posição no Circuito de Cominuição

Os moinhos de bolas quase nunca são a primeira etapa de redução de tamanho. Eles são moedores de acabamento. O material é primeiro quebrado por britadores primários e secundários (como britadores de mandíbula ou cônico) antes de ser alimentado em um moinho de bolas para a etapa final de moagem.

Definindo as Limitações de Tamanho da Alimentação

O tamanho máximo da alimentação para um moinho de bolas não é arbitrário; é ditado pela física do processo de moagem.

A Relação Chave: Tamanho da Alimentação vs. Tamanho da Mídia

A mídia de moagem (as bolas de aço ou cerâmica) deve ser grande e pesada o suficiente para possuir energia cinética suficiente para fraturar as partículas de alimentação no impacto. Uma bola pequena simplesmente não consegue quebrar um pedaço grande de rocha.

Como regra geral, o diâmetro da maior partícula de alimentação deve ser uma pequena fração do diâmetro das maiores bolas de moagem usadas no moinho.

Faixa Típica de Tamanho da Alimentação

Para a maioria das aplicações industriais, o tamanho máximo de alimentação para um moinho de bolas é inferior a 25 mm (1 polegada). Para eficiência ideal e para evitar danos, um tamanho de alimentação de cerca de 6-12 mm (1/4 a 1/2 polegada) é frequentemente preferido.

Por Que a Pré-Britagem é Essencial

Alimentar material de tamanho excessivo em um moinho de bolas é ineficiente e contraproducente. O moinho gastará uma quantidade significativa de energia apenas quebrando alguns pedaços grandes, privando o restante da carga e reduzindo drasticamente a vazão geral. É por isso que um britador deve preparar o material primeiro.

Alcançando o Tamanho de Produto Desejado

A principal força de um moinho de bolas é sua capacidade de produzir um resultado consistentemente fino. O tamanho final da partícula não é um número fixo, mas uma variável controlada por vários fatores.

O Alvo: Pós Finos a Ultrafinos

Os moinhos de bolas produzem de forma confiável pós na faixa de partículas finas. Um produto típico pode ser especificado como 80% passando por 75 mícrons (200 mesh).

Em aplicações que exigem partículas ainda menores, como nas indústrias de cerâmica ou pigmentos, tempos de moagem estendidos em um moinho de bolas podem alcançar tamanhos de produto ultrafinos de 20 mícrons ou menos.

Fatores que Controlam o Tamanho Final da Partícula

O operador pode controlar o tamanho final do produto ajustando vários parâmetros chave:

- Tempo de Residência: Quanto mais tempo o material permanecer no moinho, mais fino ele se torna.

- Velocidade do Moinho: Afeta a ação de cascata das bolas (impacto vs. atrito).

- Carga e Tamanho da Mídia: O volume, tamanho e densidade das bolas influenciam a energia de moagem.

- Moagem Úmida vs. Seca: A moagem úmida é geralmente mais eficiente para produzir partículas ultrafinas e ajuda a evitar que o material grude na mídia.

Compreendendo os Compromissos

Embora altamente eficazes, os moinhos de bolas não estão isentos de considerações operacionais. Estar ciente desses compromissos é crucial para o projeto do processo.

Alto Consumo de Energia

A moagem fina é um processo intensivo em energia. A energia necessária para reduzir o tamanho das partículas aumenta exponencialmente à medida que o tamanho alvo diminui. Os moinhos de bolas estão entre os maiores consumidores de energia em uma planta de processamento mineral.

Desgaste da Mídia e do Revestimento

O tombamento e o impacto constantes resultam no desgaste gradual tanto da mídia de moagem quanto dos revestimentos de proteção internos do moinho. Estes são itens consumíveis que representam um custo operacional contínuo significativo.

O Risco de Moagem Excessiva

Moer o material mais fino do que o necessário é um desperdício de energia e pode criar problemas em processos subsequentes. Por exemplo, na flotação mineral, partículas ultrafinas excessivas ("lodos") podem reduzir a eficiência de recuperação.

Combinando o Moinho com Seu Objetivo de Moagem

Para tomar uma decisão informada, alinhe as capacidades do moinho com seu objetivo específico.

- Se seu foco principal for liberar minerais valiosos do minério: Um moinho de bolas de moagem úmida é o padrão da indústria para reduzir o minério aos tamanhos finos (por exemplo, 50-150 mícrons) necessários para uma separação eficiente.

- Se seu foco principal for produzir matéria-prima para cimento ou cerâmica: Um moinho de bolas é a ferramenta ideal para alcançar a distribuição de tamanho de partícula muito fina e específica exigida para esses produtos.

- Se seu foco principal for reduzir rocha grande, bruta de mina (por exemplo, >50 mm): Um moinho de bolas é a ferramenta errada; você deve primeiro usar um britador primário como um britador de mandíbula, seguido potencialmente por um britador cônico.

Em última análise, um moinho de bolas é um instrumento de precisão para a etapa final de pulverização de material, não um quebra-rochas de força bruta.

Tabela de Resumo:

| Parâmetro | Faixa Típica | Detalhes Chave |

|---|---|---|

| Tamanho da Alimentação | < 25 mm (1 pol) | A alimentação ideal é de 6-12 mm; requer material pré-britado. |

| Tamanho do Produto | 75 mícrons a < 10 mícrons | A finura é controlada pelo tempo de residência, tamanho da mídia e velocidade do moinho. |

| Papel Principal | Moagem Fina/Ultrafina | Máquina secundária/terciária para acabamento, não britagem primária. |

Pronto para alcançar a redução precisa do tamanho de partícula em seu laboratório ou planta de processamento? A KINTEK é especializada em moinhos de bolas de laboratório de alto desempenho e equipamentos de moagem projetados para eficiência e confiabilidade. Se você atua nas áreas de mineração, cerâmica, cimento ou farmacêutica, nossas soluções ajudam você a produzir pós finos e ultrafinos consistentes. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de moagem e encontrar o moinho de bolas perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são os três tipos de meios de moagem comumente usados em moinhos de bolas? Escolha o Meio Certo para o Seu Processo de Moagem

- Como os homogeneizadores ultrassônicos facilitam a disrupção celular de microalgas? Aumente a Extração com Cavitação Acústica

- Qual é a função da moagem de bolas de alta energia na reciclagem de cavacos de liga de zircônio? Alcançar Ativação Mecânica

- Qual é o papel de um almofariz de ágata na preparação de eletrólitos sólidos LATP? Garanta pureza e mistura homogênea

- Por que as matérias-primas coagulantes de origem vegetal devem ser processadas em pó ultrafino? Aumentar a Reatividade e o Desempenho

- Que fatores afetam a operação do moinho de bolas? Domine as Variáveis para uma Moagem Ótima

- Para que serve a moagem em laboratório? Selecione o Moinho Certo para uma Preparação de Amostras Precisa

- Por que usar ciclos alternados para moagem de pó de carboneto? Benefícios chave do controle térmico na moagem