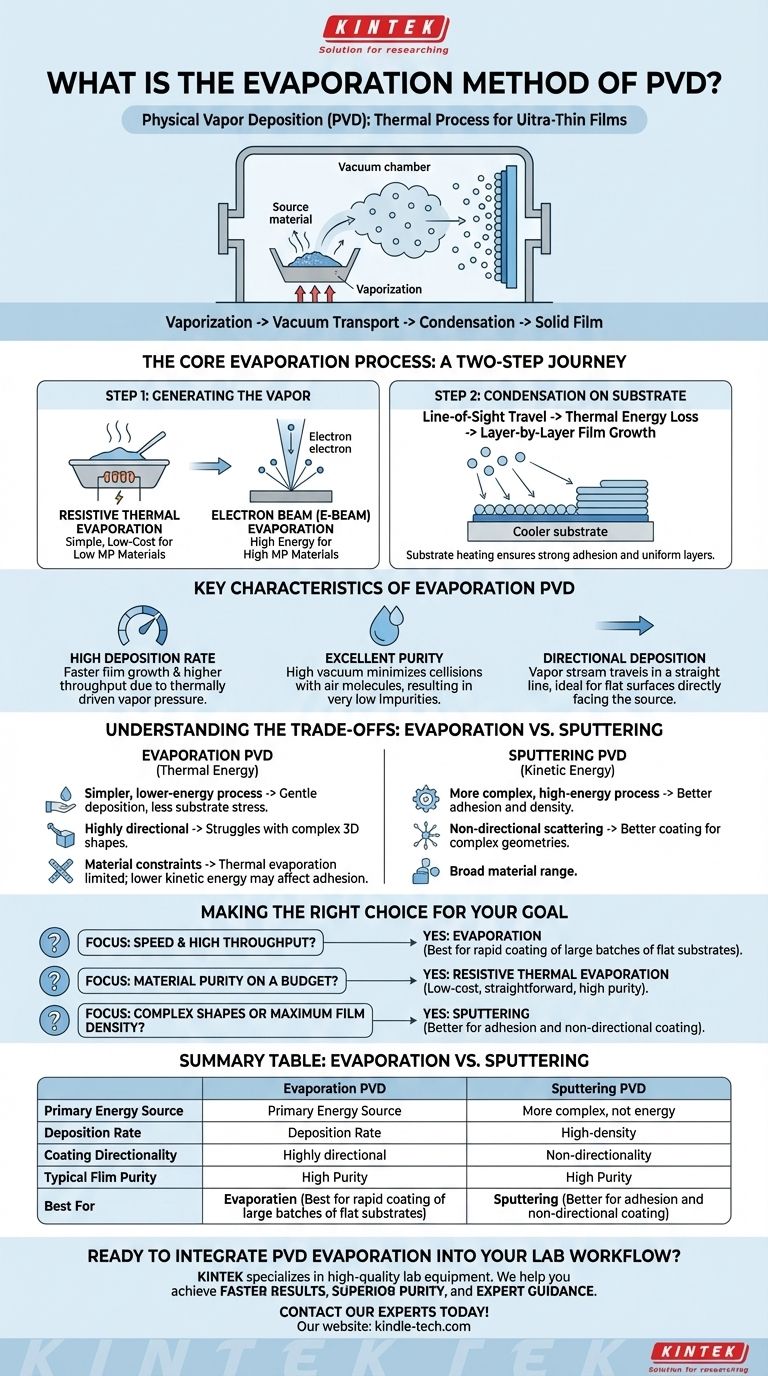

No depósito físico de vapor (PVD), o método de evaporação é um processo onde um material fonte é aquecido dentro de uma câmara de alto vácuo até vaporizar. Esses átomos ou moléculas gasosas viajam então através do vácuo e se condensam em um objeto mais frio, conhecido como substrato, formando um filme sólido ultrafino.

O princípio central da evaporação PVD é sua simplicidade e velocidade. Ao essencialmente ferver um material e permitir que ele se condense em outro lugar, ele fornece um método rápido e altamente puro para criar filmes finos, distinguindo-o de outras técnicas de PVD que dependem da energia cinética em vez da energia térmica.

O Processo Central de Evaporação: Uma Jornada em Duas Etapas

Todo o processo é elegante em sua franqueza, consistindo em dois estágios fundamentais que ocorrem dentro de um ambiente de alto vácuo.

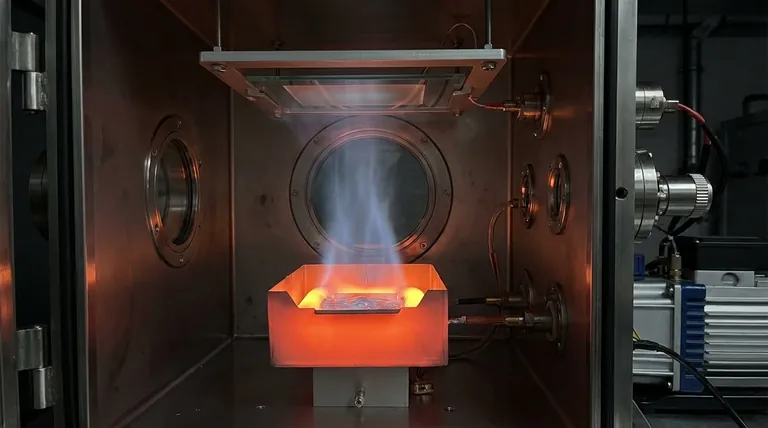

Etapa 1: Geração do Vapor

O processo começa aquecendo um material fonte, muitas vezes um metal, até atingir uma temperatura na qual ele começa a evaporar, transformando-se diretamente em gás. Isso é tipicamente realizado através de um de dois métodos comuns:

- Evaporação Térmica Resistiva: O material fonte é colocado em um "barco" ou em um filamento feito de um material de alto ponto de fusão. Uma forte corrente elétrica é passada através deste barco, aquecendo-o resistivamente e, por sua vez, evaporando o material fonte. Este método é simples, acessível e ideal para materiais com pontos de fusão relativamente baixos.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe de elétrons de alta energia é focado no material fonte. A energia cinética dos elétrons é convertida em energia térmica ao impacto, aquecendo uma área muito localizada do material até seu ponto de evaporação. Isso permite a deposição de materiais com pontos de fusão muito altos.

Etapa 2: Condensação no Substrato

Uma vez em estado gasoso, os átomos evaporados viajam em um caminho reto, de "linha de visão", através do vácuo. Quando encontram o substrato mais frio (o objeto a ser revestido), eles perdem sua energia térmica e se condensam de volta a um estado sólido, construindo camada por camada para formar um filme uniforme.

O aquecimento adequado do substrato em si é frequentemente crítico para garantir que o filme depositado adira fortemente e forme uma camada uniforme e bem estruturada.

Características Chave da Evaporação PVD

Compreender as características inerentes ao processo de evaporação é fundamental para saber quando usá-lo. Suas vantagens sobre outros métodos, como a pulverização catódica, são significativas em contextos específicos.

Alta Taxa de Deposição

Uma vantagem primária da evaporação é sua velocidade. Como depende da pressão de vapor impulsionada termicamente, pode produzir um alto fluxo de material, levando a um crescimento de filme muito mais rápido e maior rendimento em comparação com a pulverização catódica.

Excelente Pureza

O ambiente de alto vácuo é crucial, pois minimiza a chance de moléculas de gás do ar colidirem com o fluxo de vapor e ficarem presas no filme em crescimento. Isso resulta em revestimentos com níveis de impureza muito baixos e menos gases adsorvidos.

Deposição Direcional

O fluxo de vapor viaja em linha reta da fonte para o substrato. Essa direcionalidade é excelente para alcançar revestimentos uniformes em superfícies planas que estão diretamente voltadas para a fonte.

Entendendo as Compensações: Evaporação vs. Pulverização Catódica (Sputtering)

Nenhum método único é universalmente superior. A decisão de usar a evaporação é baseada em objetivos e prioridades específicas, o que muitas vezes significa compará-la com a pulverização catódica, a outra principal técnica de PVD.

A Vantagem da Simplicidade e Energia

A evaporação é fundamentalmente um processo de menor energia do que a pulverização catódica. Os átomos deixam a fonte suavemente e se condensam no substrato. Essa suavidade pode ser uma vantagem, pois induz menos estresse e calor no substrato.

A Limitação da Linha de Visão

A natureza altamente direcional da evaporação é também sua principal desvantagem. Ela tem dificuldade em revestir uniformemente formas complexas e tridimensionais ou as laterais de características, pois qualquer área que não esteja na linha de visão direta da fonte receberá pouco ou nenhum revestimento. A pulverização catódica, onde os átomos são espalhados de forma mais aleatória, é muito melhor para revestir geometrias complexas.

Restrições em Materiais e Adesão

Embora a evaporação por feixe de elétrons possa lidar com materiais de alta temperatura, a evaporação térmica mais simples é limitada a materiais que podem ser facilmente vaporizados. Além disso, como os átomos depositantes têm menor energia cinética, a adesão e a densidade do filme resultante podem ser, por vezes, menores do que as alcançáveis com processos de pulverização catódica de alta energia.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método PVD correto requer um entendimento claro do resultado mais crítico do seu projeto.

- Se seu foco principal for velocidade e alto rendimento: As altas taxas de deposição da evaporação a tornam a escolha superior para revestir rapidamente grandes lotes de substratos relativamente planos.

- Se seu foco principal for pureza do material com orçamento limitado: A evaporação térmica resistiva oferece um processo simples e de baixo custo que resulta em filmes excepcionalmente puros.

- Se seu foco principal for revestir formas complexas ou maximizar a densidade do filme: A pulverização catódica é frequentemente uma alternativa melhor devido à sua natureza não direcional e à maior energia de suas partículas depositantes, o que melhora a adesão e a integridade do filme.

Em última análise, entender a diferença fundamental entre ferver um material (evaporação) e bombardeá-lo cineticamente (pulverização catódica) é a chave para selecionar a tecnologia PVD correta para seu objetivo específico.

Tabela Resumo:

| Característica | Evaporação PVD | Pulverização Catódica PVD |

|---|---|---|

| Fonte de Energia Principal | Térmica (Calor) | Cinética (Bombardeio) |

| Taxa de Deposição | Alta | Mais Baixa |

| Direcionalidade do Revestimento | Linha de Visão | Não Direcional |

| Pureza Típica do Filme | Alta | Boa |

| Melhor Para | Superfícies planas, alto rendimento | Formas 3D complexas, adesão superior |

Pronto para Integrar a Evaporação PVD no Fluxo de Trabalho do Seu Laboratório?

Escolher a técnica correta de deposição de filme fino é fundamental para os resultados de sua pesquisa e produção. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas PVD adaptados às suas necessidades específicas.

Nós ajudamos você a alcançar:

- Resultados Mais Rápidos: Aproveite as altas taxas de deposição para acelerar seus ciclos de P&D e produção.

- Pureza Superior: Garanta a integridade de seus revestimentos com nossos sistemas de evaporação confiáveis.

- Orientação Especializada: Nossa equipe ajudará você a selecionar o equipamento perfeito, seja sua prioridade a velocidade para substratos planos ou a versatilidade para geometrias complexas.

A KINTEK é sua parceira de confiança para todos os equipamentos e consumíveis de laboratório. Vamos discutir como um sistema de evaporação PVD pode aprimorar suas capacidades.

Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos