A eficiência de um forno rotativo não é um número único e fixo. Em vez disso, é um resultado dinâmico determinado por uma combinação precisa de escolhas de design e parâmetros operacionais. Os principais fatores que influenciam seu desempenho incluem o perfil de temperatura do forno, a velocidade de rotação, o ângulo de inclinação e a taxa na qual o material é alimentado e descarregado.

A eficiência de um forno rotativo é melhor compreendida não como uma classificação estática, mas como uma medida de quão eficazmente ele equilibra a transferência de calor, o tempo de residência do material e a contenção de energia para um processo térmico específico. Alcançar alta eficiência é uma função de engenharia personalizada e controle operacional disciplinado.

Como um Forno Rotativo Atinge Seu Objetivo

Um forno rotativo é fundamentalmente um trocador de calor sofisticado projetado para processar materiais sólidos em temperaturas extremamente altas. Seu propósito é induzir uma mudança física ou reação química, como secagem, calcinação ou sinterização.

A Função Principal: Um Trocador de Calor em Cascata

O coração do sistema é o longo cilindro rotativo, que é ligeiramente inclinado. À medida que o forno gira, o material dentro é continuamente levantado pela rotação do forno e desce em cascata, misturando-se completamente.

Essa ação de tombamento maximiza a exposição do material aos gases quentes e ao calor radiante, garantindo uma transferência de calor uniforme e eficiente em todo o leito de material.

Componentes Mecânicos Chave e Seu Papel

Vários componentes são críticos para esta função. A carcaça fornece a estrutura, enquanto o revestimento refratário interno é essencial para conter o calor intenso, proteger a carcaça e minimizar a perda térmica para o ambiente.

Os anéis de apoio (anéis de rolamento) e os rolos permitem que a enorme carcaça gire suavemente, enquanto o mecanismo de acionamento controla a velocidade de rotação. Todo o sistema é projetado para lidar com o material específico que está sendo processado.

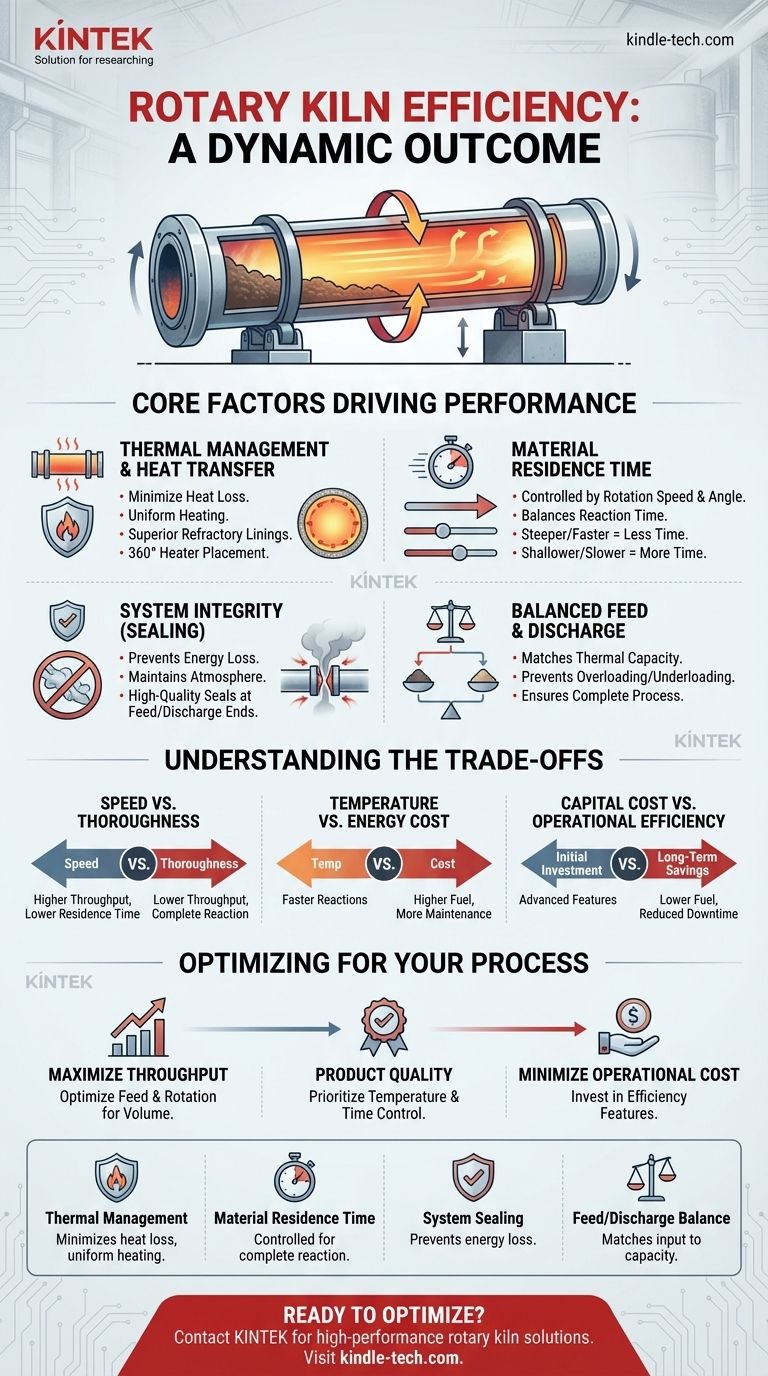

Os Fatores Essenciais que Impulsionam a Eficiência

A verdadeira eficiência é o resultado de várias variáveis interconectadas trabalhando em harmonia. Otimizar um fator frequentemente impacta os outros, exigindo uma abordagem holística para o design e a operação.

Gerenciamento Térmico e Transferência de Calor

Os fornos mais eficientes apresentam revestimentos refratários superiores para minimizar a perda de calor através da carcaça. Designs modernos frequentemente usam posicionamento de aquecedores em 360° para garantir uma transmissão de calor uniforme diretamente para o leito de material, prevenindo pontos quentes e energia desperdiçada.

Tempo de Residência do Material

A quantidade de tempo que o material passa dentro do forno é crítica. Isso é controlado por dois parâmetros principais: o ângulo de inclinação do forno e sua velocidade de rotação. Um ângulo mais íngreme ou uma rotação mais rápida reduz o tempo de residência, enquanto um ângulo mais raso ou uma rotação mais lenta o aumenta. A eficiência é alcançada quando o tempo de residência é apenas o suficiente para a reação desejada ser concluída, mas não mais.

Vedação e Integridade do Sistema

Qualquer vazamento de ar não controlado para dentro do forno ou vazamento de gás quente para fora representa uma perda significativa de energia. Vedações de alta qualidade nas extremidades de alimentação e descarga são cruciais para manter a estanqueidade, garantindo uma atmosfera interna estável e prevenindo a fuga de calor do sistema.

Equilíbrio de Alimentação e Descarga

A taxa na qual a matéria-prima é alimentada no forno deve ser compatível com sua capacidade térmica. Sobrecargar o forno impede que o material atinja a temperatura alvo, levando a um processo incompleto e ineficiência. Subcarregá-lo significa que o calor é desperdiçado em uma câmara vazia ou parcialmente cheia.

Compreendendo as Compensações

Projetar e operar um forno rotativo envolve equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para tomar decisões informadas.

Velocidade vs. Minuciosidade

Aumentar a velocidade de rotação pode impulsionar a vazão, mas reduz o tempo de residência do material. Se o material sair antes que o processo térmico esteja completo, toda a operação é ineficiente, produzindo produtos fora de especificação e desperdiçando combustível.

Temperatura vs. Custo de Energia

Temperaturas operacionais mais altas podem acelerar as reações químicas, mas vêm com um custo significativo. O consumo de combustível aumenta drasticamente com a temperatura, assim como o estresse térmico no revestimento refratário e na carcaça de aço, o que pode levar a manutenções mais frequentes e caras.

Custo de Capital vs. Eficiência Operacional

Investir em recursos avançados como materiais refratários superiores, vedações de alto desempenho e sistemas sofisticados de controle de processo aumenta o investimento de capital inicial. No entanto, esses recursos reduzem diretamente os custos operacionais a longo prazo, minimizando o consumo de combustível e o tempo de inatividade para manutenção.

Otimizando a Eficiência para o Seu Processo

A abordagem "certa" depende inteiramente do seu objetivo principal. A definição de uma operação eficiente muda com base na sua prioridade: vazão, qualidade ou custo.

- Se o seu foco principal é maximizar a vazão: Seu objetivo é otimizar a taxa de alimentação e a velocidade de rotação para processar a maior quantidade possível de material, mantendo as especificações mínimas de qualidade.

- Se o seu foco principal é a qualidade e consistência do produto: Você deve priorizar o controle preciso sobre o perfil de temperatura do forno e o tempo de residência do material, mesmo que isso resulte em uma vazão geral menor.

- Se o seu foco principal é minimizar o custo operacional: Seu investimento deve ser em revestimentos refratários de alta qualidade, vedações eficazes e sistemas avançados de recuperação de calor para minimizar o desperdício de combustível a longo prazo.

Em última análise, a eficiência do forno rotativo não é uma característica que você compra, mas um resultado que você alcança através de um design especializado e uma operação disciplinada.

Tabela Resumo:

| Fator Chave | Impacto na Eficiência |

|---|---|

| Gerenciamento Térmico | Minimiza a perda de calor, garante aquecimento uniforme |

| Tempo de Residência do Material | Controlado pela velocidade de rotação e ângulo para reação completa |

| Vedação do Sistema | Previne a perda de energia por vazamentos de ar/gás |

| Balanço de Alimentação/Descarga | Corresponde a entrada de material à capacidade térmica do forno |

Pronto para otimizar a eficiência do seu processamento térmico?

Na KINTEK, somos especializados em projetar e fornecer fornos rotativos de alto desempenho e equipamentos de laboratório adaptados às suas necessidades específicas. Seja sua prioridade maximizar a vazão, garantir a qualidade do produto ou reduzir os custos operacionais, nossa expertise pode ajudá-lo a alcançar isso.

Fornecemos soluções robustas com revestimentos refratários superiores, vedações eficazes e sistemas de controle precisos para aprimorar o desempenho e a longevidade do seu forno.

Entre em contato conosco hoje para discutir como podemos apoiar os desafios de processamento térmico do seu laboratório e ajudá-lo a alcançar a máxima eficiência. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é o rendimento de bio-óleo na pirólise rápida? Alto rendimento, mas a qualidade é fundamental

- Qual é o mecanismo de pirólise de materiais de biomassa? Um Guia para Converter Biomassa em Biocarvão, Bio-óleo e Gás de Síntese

- É possível regenerar carvão ativado? A verdade sobre a reutilização de filtros de carbono usados

- O que é a produção de biocombustíveis por pirólise? Desbloqueie a Energia da Biomassa com a Desconstrução Térmica

- Quais são as partes de um forno de regeneração de carbono? Um guia para seus componentes centrais e função

- O que é o processo de pirólise por micro-ondas? Uma Solução Mais Rápida e Eficiente para Transformar Resíduos em Valor

- Que biomassa é usada para fazer biochar? O Guia Definitivo para Escolher a Matéria-Prima Certa

- Como funcionam os fornos rotativos? Um Guia para Aquecimento Industrial e Processamento de Materiais