Em resumo, estender o tempo de sinterização permite uma difusão atômica mais completa entre as partículas. Isso resulta em um material geralmente mais denso, mais resistente e com grãos maiores. O processo não é infinito; a taxa de mudança diminui significativamente à medida que o material se aproxima de sua densidade máxima teórica.

A sinterização é fundamentalmente um processo impulsionado pela difusão atômica. O tempo é a janela crítica que permite que essa difusão ocorra, possibilitando que as partículas se liguem, os poros sejam eliminados e o material se adense. A chave é entender que o tempo funciona em conjunto com a temperatura, e seus efeitos estão sujeitos a retornos decrescentes.

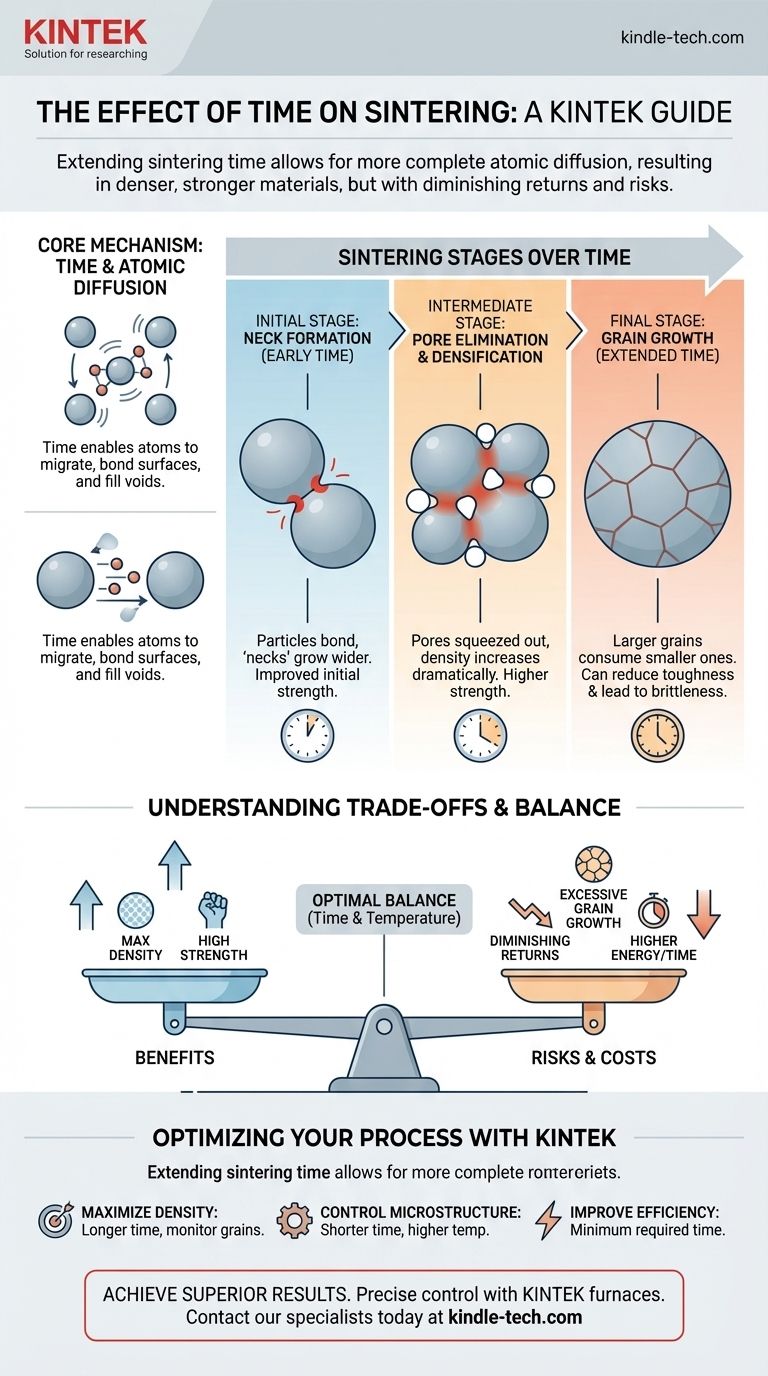

O Papel Fundamental do Tempo na Sinterização

Para entender o efeito do tempo, você deve primeiro entender o mecanismo que ele possibilita. A sinterização transforma um pó compactado solto em um objeto sólido, aquecendo-o abaixo de seu ponto de fusão. Toda essa transformação depende do movimento dos átomos entre as partículas.

A Sinterização é um Processo Dependente de Difusão

A difusão atômica é o processo de migração de átomos de um local para outro. Esse movimento não é instantâneo.

Requer energia suficiente (fornecida pelo calor) e tempo suficiente para que os átomos viajem, liguem as superfícies das partículas e preencham os vazios entre elas.

Estágio Inicial: Formação de Pescoço

Quando a sinterização começa, os primeiros pontos de contato entre partículas individuais começam a se fundir. Essa ligação inicial cria pequenas pontes, ou "pescoços".

Quanto mais tempo o material for mantido na temperatura, mais átomos poderão se difundir para esses pontos de contato, fazendo com que os pescoços se alarguem e se fortaleçam.

Estágio Intermediário: Eliminação de Poros e Adensamento

À medida que os pescoços entre as partículas crescem, eles criam uma força poderosa que aproxima os centros das partículas.

Essa ação espreme sistematicamente os espaços vazios, ou poros, que estavam presos entre as partículas do pó. Com mais tempo, mais poros são eliminados, o que aumenta diretamente a densidade geral do material.

Estágio Final: Crescimento do Grão

Assim que a maior parte da porosidade é removida, um processo final chamado crescimento do grão começa a dominar. Grãos cristalinos menores são gradualmente consumidos por grãos maiores e mais estáveis.

O tempo estendido na temperatura de sinterização promove diretamente o crescimento do grão. Embora isso possa ajudar a eliminar os últimos vestígios de porosidade, também altera significativamente a microestrutura do material.

Entendendo as Compensações do Tempo de Sinterização

Simplesmente aumentar o tempo de sinterização nem sempre é a melhor estratégia. Os benefícios devem ser ponderados em relação às potenciais consequências negativas, revelando um equilíbrio crucial entre densidade, microestrutura e eficiência do processo.

O Ponto de Retornos Decrescentes

A taxa de adensamento é mais rápida nos estágios inicial e intermediário da sinterização. À medida que o material se aproxima de sua densidade máxima teórica, o processo desacelera drasticamente.

Dobrar o tempo de sinterização nesta fase tardia resultará em um aumento muito pequeno na densidade, mas consumirá significativamente mais energia e tempo.

O Risco de Crescimento Excessivo do Grão

Esta é a compensação mais crítica. Embora o tempo seja necessário para atingir alta densidade, muito tempo pode levar a um crescimento excessivo do grão.

Para muitos materiais, especialmente cerâmicas avançadas, grãos excessivamente grandes podem ser prejudiciais às propriedades mecânicas, como resistência e tenacidade à fratura, tornando a peça final mais frágil.

A Interação com a Temperatura

Tempo e temperatura estão inextricavelmente ligados. O mesmo nível de adensamento pode ser frequentemente alcançado com diferentes combinações.

Um tempo mais curto a uma temperatura mais alta pode produzir um resultado semelhante a um tempo mais longo a uma temperatura mais baixa. A escolha depende do tamanho de grão final desejado e da sensibilidade do material à exposição térmica.

Otimizando o Tempo de Sinterização para o Seu Objetivo

O tempo de sinterização "correto" depende inteiramente das propriedades desejadas do componente final. Seu objetivo determina como você equilibra as variáveis.

- Se seu foco principal é alcançar a densidade máxima: Você provavelmente precisará de um tempo de sinterização mais longo, mas deve monitorar cuidadosamente o processo para evitar o crescimento excessivo do grão que possa comprometer a integridade mecânica.

- Se seu foco principal é controlar o tamanho do grão para propriedades mecânicas específicas: Você pode precisar usar um tempo mais curto em uma temperatura mais alta cuidadosamente selecionada para atingir a densidade alvo sem permitir que os grãos cresçam demais.

- Se seu foco principal é a eficiência e o custo do processo: O objetivo é identificar o tempo mínimo necessário para atingir as especificações necessárias, evitando consumo desnecessário de energia e tempo de forno.

Em última análise, dominar a sinterização envolve tratar o tempo não como uma duração simples, mas como uma variável crítica para equilibrar com a temperatura, a fim de alcançar a estrutura e o desempenho desejados do material.

Tabela Resumo:

| Estágio de Sinterização | Efeito Chave do Tempo Estendido | Impacto nas Propriedades do Material |

|---|---|---|

| Inicial (Formação de Pescoço) | Aumento do crescimento do pescoço entre as partículas | Melhora da resistência inicial da ligação |

| Intermediário (Eliminação de Poros) | Maior adensamento, porosidade reduzida | Aumento da densidade e resistência |

| Final (Crescimento do Grão) | Tamanho de grão maior, possível supercrescimento | Pode reduzir a resistência e a tenacidade |

Alcance o equilíbrio perfeito entre tempo e temperatura de sinterização para seus materiais.

A otimização do seu processo de sinterização é fundamental para desenvolver materiais com a densidade, resistência e microestrutura corretas. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e o suporte especializado de que você precisa para dominar esse equilíbrio.

Nossos fornos de sinterização oferecem controle preciso sobre os perfis de tempo e temperatura, permitindo que você:

- Maximize a Densidade: Atingir densidade quase teórica sem comprometer a estrutura do grão.

- Controle a Microestrutura: Evitar o crescimento excessivo do grão para manter as propriedades mecânicas ideais.

- Melhore a Eficiência do Processo: Reduzir o consumo de energia e os tempos de ciclo, ao mesmo tempo em que atende às suas especificações.

Se você está trabalhando com cerâmicas avançadas, metais ou outros materiais em pó, a KINTEK tem as soluções para aprimorar sua P&D e produção. Entre em contato com nossos especialistas hoje mesmo para discutir seus desafios específicos de sinterização e como nossos equipamentos podem ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas em sinterização agora!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais