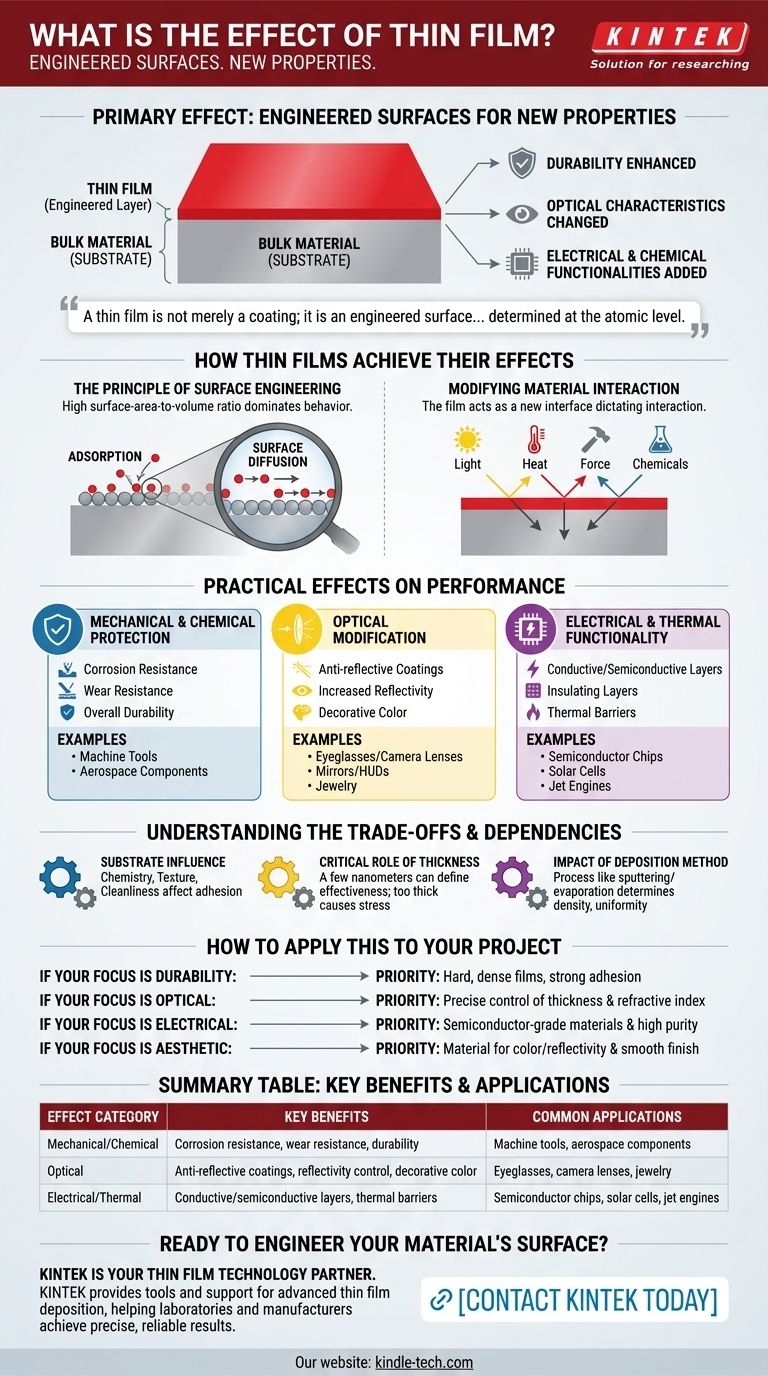

O efeito principal de uma película fina é conferir propriedades inteiramente novas à superfície de um material sem alterar sua estrutura central. Ao aplicar uma camada que pode ser tão fina quanto alguns átomos, você pode alterar fundamentalmente a interação de um material com seu ambiente, aprimorando sua durabilidade, alterando suas características ópticas ou adicionando novas funcionalidades elétricas e químicas.

Uma película fina não é meramente um revestimento; é uma superfície projetada. Seu efeito é criar um material compósito onde as propriedades de volume do substrato são preservadas, enquanto a superfície recebe novas capacidades poderosas determinadas no nível atômico.

Como as Películas Finas Alcançam Seus Efeitos

O poder de uma película fina vem de sua alta relação superfície-volume. Nessa escala, a física das superfícies, em vez das propriedades do material de volume, domina seu comportamento.

O Princípio da Engenharia de Superfície

Materiais reduzidos à escala de uma película fina comportam-se de maneira diferente de seus equivalentes de volume. A grande maioria dos átomos do filme está na superfície ou muito perto dela.

Essa proximidade com a superfície significa que propriedades como adsorção (átomos aderindo à superfície) e difusão superficial (átomos se movendo pela superfície) tornam-se as características definidoras do comportamento do material.

Modificando a Interação do Material

A película atua como uma nova interface entre o material original (o substrato) e o mundo exterior. Essa nova interface dita como o objeto interage com a luz, calor, força física e agentes químicos.

Os Efeitos Práticos no Desempenho

Os princípios teóricos da engenharia de superfície traduzem-se em efeitos tangíveis e altamente valiosos em várias categorias.

Proteção Mecânica e Química

Um dos efeitos mais comuns é a proteção aprimorada. A película atua como uma barreira, protegendo o substrato contra danos ambientais.

Isso leva a melhorias drásticas na resistência à corrosão, resistência ao desgaste e durabilidade geral, razão pela qual as películas finas são usadas para revestimentos protetores em tudo, desde ferramentas de máquina a componentes aeroespaciais.

Modificação Óptica

As películas finas podem controlar com precisão como a luz interage com uma superfície. Uma única camada ou múltiplas camadas podem ser projetadas para alcançar resultados específicos.

Isso inclui a criação de revestimentos antirreflexo para óculos e lentes de câmera, o aumento da refletividade para espelhos e telas de head-up, ou a adição de cor decorativa a joias.

Funcionalidade Elétrica e Térmica

As películas finas são a base da eletrônica moderna. Ao depositar materiais específicos, você pode criar as camadas condutoras, semicondutoras e isolantes essenciais para os dispositivos.

Esse efeito é fundamental na fabricação de chips semicondutores, células solares, telas sensíveis ao toque e até baterias de película fina. Elas também podem atuar como barreiras térmicas em aplicações de alta temperatura, como motores a jato.

Compreendendo as Compensações e Dependências

O efeito de uma película fina não é garantido; é o resultado de um processo altamente controlado onde vários fatores devem ser gerenciados. Alcançar o resultado desejado depende de um equilíbrio sensível.

A Influência do Substrato

O material subjacente não é apenas um suporte passivo. A capacidade da película de aderir e formar uma estrutura adequada é diretamente influenciada pela química, textura e limpeza do substrato. A má preparação do substrato pode levar à falha da película.

O Papel Crítico da Espessura

A espessura da película é uma variável primária. Alguns nanômetros podem significar a diferença entre um revestimento antirreflexo eficaz e um que não funciona. Películas mais espessas podem oferecer mais durabilidade, mas também podem introduzir tensões internas que causam rachaduras ou delaminação.

O Impacto do Método de Deposição

A forma como a película é aplicada — seja por pulverização catódica, evaporação ou deposição química de vapor — tem um impacto profundo em sua densidade final, uniformidade e estrutura interna. O método escolhido deve se alinhar com o material que está sendo usado e o efeito desejado.

Como Aplicar Isso ao Seu Projeto

Sua escolha de tecnologia de película fina deve ser guiada inteiramente pelo efeito principal que você precisa alcançar.

- Se seu foco principal for durabilidade: Priorize materiais e métodos de deposição conhecidos por criar películas duras e densas com forte adesão para proteger contra desgaste e corrosão.

- Se seu foco principal for desempenho óptico: Seu projeto girará em torno do controle preciso da espessura da película e do índice de refração, muitas vezes exigindo múltiplas camadas altamente uniformes.

- Se seu foco principal for função elétrica: Você precisará usar materiais de grau semicondutor e processos de deposição de alta pureza para criar caminhos condutores ou isolantes confiáveis.

- Se seu foco principal for apelo estético: Os fatores chave serão a escolha do material para cor e refletividade, bem como um processo de deposição que garanta um acabamento liso e uniforme.

Ao entender que uma película fina é uma superfície projetada, você pode selecionar a combinação certa de material, espessura e processo para atingir seu objetivo específico.

Tabela de Resumo:

| Categoria de Efeito | Benefícios Principais | Aplicações Comuns |

|---|---|---|

| Mecânico/Químico | Resistência à corrosão, resistência ao desgaste, durabilidade | Ferramentas de máquina, componentes aeroespaciais |

| Óptico | Revestimentos antirreflexo, controle de refletividade, cor decorativa | Óculos, lentes de câmera, joias |

| Elétrico/Térmico | Camadas condutoras/semicondutoras, barreiras térmicas | Chips semicondutores, células solares, motores a jato |

Pronto para Projetar a Superfície do Seu Material?

A tecnologia de película fina pode desbloquear novos níveis de desempenho para seus produtos. Se você precisa de durabilidade aprimorada, controle óptico preciso ou funcionalidade elétrica especializada, a KINTEK tem a experiência e o equipamento para entregar.

Como especialista em equipamentos de laboratório e consumíveis, fornecemos as ferramentas e o suporte necessários para a deposição avançada de películas finas. Nossas soluções ajudam laboratórios e fabricantes a alcançar resultados precisos e confiáveis.

Entre em contato com a KINTEK hoje mesmo para discutir como os revestimentos de película fina podem transformar seus materiais e lhe dar uma vantagem competitiva.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Quais recursos do equipamento de prensagem a vácuo são utilizados pelo processo de prensagem a vácuo em duas etapas? Otimizar AlMgTi

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Por que um forno de prensagem a quente a vácuo é preferido para compósitos de fibra de carbono/Si3N4? Alcança alta densidade e proteção de fibras