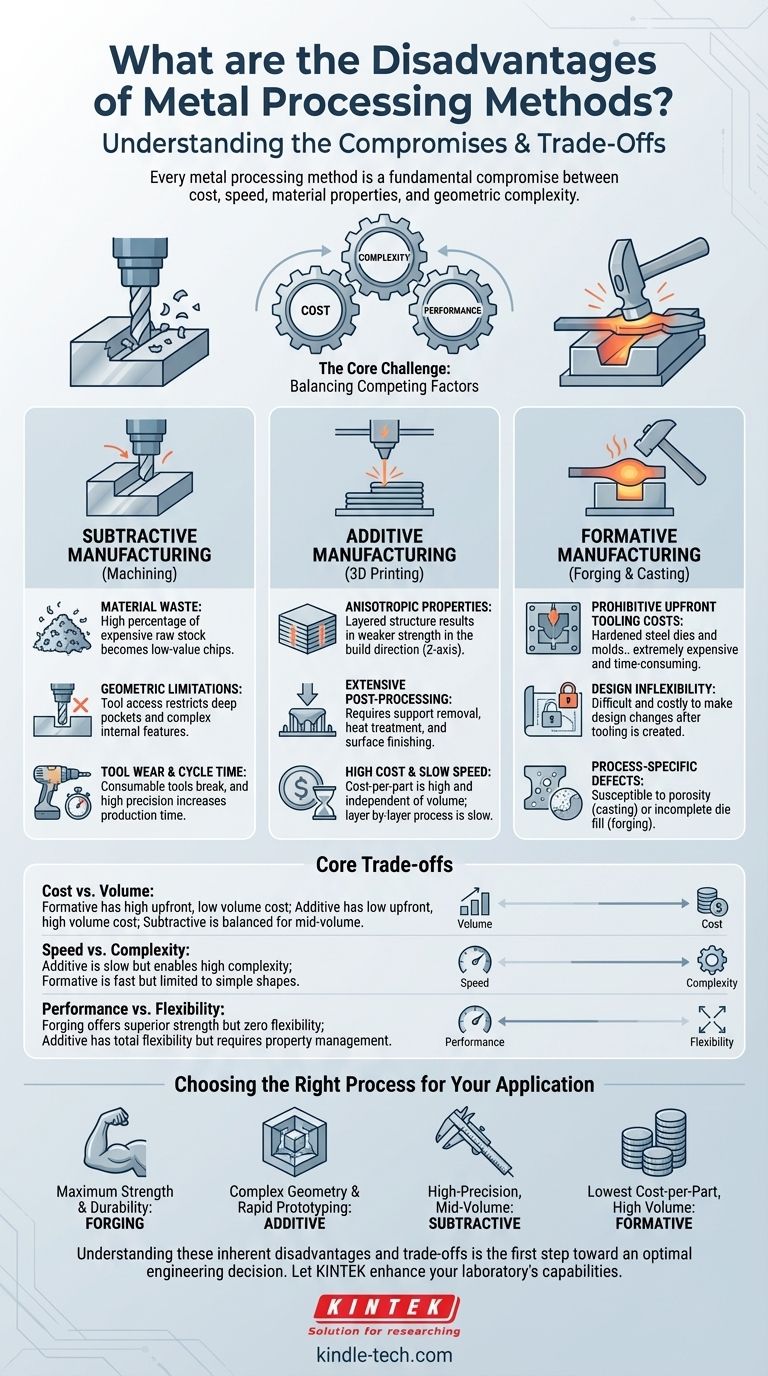

A principal desvantagem de qualquer método de processamento de metais é que ele representa um compromisso fundamental. Nenhum método é excelente em todas as áreas; cada um impõe uma troca entre fatores críticos como custo de produção, velocidade, as propriedades finais do material da peça e a complexidade geométrica que pode ser alcançada.

O desafio central na fabricação de metais não é encontrar um processo "perfeito", mas sim selecionar o processo com o conjunto certo de limitações para sua aplicação específica, orçamento e volume de produção.

Uma Estrutura para Entender as Desvantagens

Para entender as desvantagens específicas, é melhor agrupar os métodos em três categorias principais: fabricação subtrativa, aditiva e formativa. Cada categoria tem um perfil distinto de inconvenientes inerentes.

As Desvantagens da Fabricação Subtrativa (Usinagem)

Processos subtrativos, como fresamento CNC e torneamento, criam uma forma final cortando material de um bloco sólido (tarugo ou peça em branco).

Desperdício de Material

A desvantagem mais óbvia é o material desperdiçado. As aparas de metal removidas durante a usinagem têm um valor significativamente menor do que o material bruto, representando um custo direto e muitas vezes substancial. Isso é especialmente doloroso ao trabalhar com materiais caros como titânio ou ligas especiais.

Limitações Geométricas

A geometria de uma peça é limitada pelo acesso físico da ferramenta de corte. Criar cavidades profundas e estreitas ou recursos internos complexos (rebaixos) pode ser difícil ou impossível, exigindo múltiplas montagens ou maquinário especializado que aumenta o custo e o tempo.

Desgaste da Ferramenta e Tempo de Ciclo

As ferramentas de corte são itens consumíveis que se desgastam e quebram, representando um custo operacional contínuo. Além disso, alcançar alta precisão ou recursos complexos geralmente requer longos ciclos de usinagem, o que pode tornar o custo por peça muito alto para produção em larga escala.

As Desvantagens da Fabricação Aditiva (Impressão 3D)

Processos aditivos, como Sinterização Seletiva a Laser Direta de Metal (DMLS) ou Fusão por Feixe de Elétrons (EBM), constroem peças camada por camada a partir de um pó metálico.

Propriedades Anisotrópicas do Material

Como as peças são construídas em camadas, suas propriedades mecânicas podem ser anisotrópicas — o que significa que são mais fortes no plano X-Y do que no eixo Z (a direção de construção). Este pode ser um ponto crítico de falha e deve ser considerado no projeto de engenharia.

Pós-processamento Extensivo

Uma peça de metal "impressa" raramente é uma peça acabada. Geralmente, ela requer várias etapas de pós-processamento, incluindo remoção da placa de construção, remoção de estruturas de suporte, tratamento térmico para aliviar tensões internas e usinagem ou polimento de superfície para atingir as tolerâncias e o acabamento desejados. Cada etapa adiciona tempo e custo.

Alto Custo e Baixa Velocidade para Volume

O custo por peça na fabricação aditiva de metal é amplamente independente do volume. Isso a torna ideal para protótipos únicos, mas economicamente inviável para produção em massa em comparação com métodos formativos. O processo camada por camada também é inerentemente lento.

As Desvantagens da Fabricação Formativa (Forjamento e Fundição)

Processos formativos, como forjamento, fundição e estampagem, usam força ou calor para moldar o metal em uma forma desejada sem remover material.

Custos de Ferramental Inicial Proibitivos

Esta é a maior barreira. Criar os moldes de aço endurecido para forjamento ou os moldes para fundição é extremamente caro e demorado. Esses altos custos iniciais só podem ser justificados amortizando-os em volumes de produção muito altos (milhares ou milhões de peças).

Infexibilidade de Projeto

Uma vez que um molde ou matriz é criado, fazer alterações no projeto é incrivelmente difícil e caro, se não impossível. Isso torna os processos formativos totalmente inadequados para prototipagem ou projeto iterativo onde os requisitos podem mudar.

Defeitos Específicos do Processo

Cada processo formativo tem um conjunto exclusivo de falhas potenciais. A fundição é suscetível à porosidade (bolhas de gás presas) e encolhimento, enquanto o forjamento pode sofrer com preenchimento incompleto do molde ou formação de casca superficial indesejável. Estes exigem um controle rigoroso do processo para mitigação.

Entendendo as Trocas Centrais

A escolha do método é um ato de equilíbrio entre três fatores concorrentes: Custo, Complexidade e Desempenho.

Custo vs. Volume

Processos formativos têm um custo inicial enorme, mas o menor custo por peça em alto volume. O aditivo tem um custo inicial muito baixo, mas um custo por peça alto e fixo. A usinagem subtrativa fica no meio, oferecendo um equilíbrio para produção de baixo a médio volume.

Velocidade vs. Complexidade

A fabricação aditiva pode produzir quase qualquer geometria imaginável, mas o processo de construção é lento. Processos formativos como a estampagem são incrivelmente rápidos na produção, mas são limitados a formas relativamente simples.

Desempenho vs. Flexibilidade

O forjamento produz peças com resistência superior devido ao seu fluxo de grão controlado, mas oferece flexibilidade de projeto zero assim que o ferramental é feito. O aditivo oferece flexibilidade total de projeto, mas pode resultar em propriedades de material anisotrópicas e mais fracas que exigem gerenciamento cuidadoso.

Escolhendo o Processo Certo para Sua Aplicação

Responder à pergunta "qual método é o melhor?" começa definindo a prioridade mais crítica do seu projeto.

- Se seu foco principal é a máxima resistência e durabilidade do material: O forjamento é frequentemente a escolha superior para peças que podem ser forjadas, pois produz uma estrutura de grão ideal.

- Se seu foco principal é geometria complexa ou prototipagem rápida: A fabricação aditiva é a solução incomparável, permitindo geometrias que nenhum outro método pode produzir.

- Se seu foco principal é alta precisão e um bom acabamento superficial para baixo a médio volume: A fabricação subtrativa (usinagem CNC) continua sendo o padrão da indústria.

- Se seu foco principal é o menor custo por peça possível em volumes muito altos: Processos formativos como fundição ou estampagem são, de longe, a escolha mais econômica.

Entender essas desvantagens e trocas inerentes é o primeiro passo para tomar uma decisão de engenharia ideal.

Tabela de Resumo:

| Método de Fabricação | Principais Desvantagens | Trocas Chave |

|---|---|---|

| Subtrativo (ex: Usinagem CNC) | Alto desperdício de material, limitações geométricas, desgaste da ferramenta | Custo vs. Precisão |

| Aditivo (ex: Impressão 3D de Metal) | Propriedades anisotrópicas, pós-processamento extenso, lento para volume | Complexidade vs. Velocidade |

| Formativo (ex: Forjamento, Fundição) | Altos custos iniciais de ferramental, inflexibilidade de projeto, defeitos específicos do processo | Desempenho vs. Flexibilidade |

Com dificuldades para escolher o método de processamento de metal certo para as necessidades específicas do seu laboratório? Na KINTEK, nos especializamos em fornecer equipamentos e consumíveis de laboratório personalizados que o ajudam a navegar por essas trocas críticas. Se você precisa de ferramentas de usinagem de precisão, sistemas avançados de fabricação aditiva ou equipamentos de processamento formativo confiáveis, nossos especialistas estão aqui para garantir que você alcance propriedades ideais do material, eficiência de custo e complexidade geométrica.

Deixe a KINTEK aprimorar as capacidades do seu laboratório — entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- Quais são as especificações para peneiras de teste? Um Guia para Padrões ASTM & ISO para Análise Precisa de Partículas

- Por que a análise granulométrica é importante? Garanta Qualidade e Desempenho Consistentes dos Seus Materiais

- Qual é a função do equipamento de peneiramento em ligas CuAlMn? Controle de Precisão do Tamanho dos Poros

- Como um agitador de peneira vibratória é usado na análise do tamanho de partícula de pós de ligas mecânicas? Guia de Especialista

- Por que um agitador de peneira vibratória de precisão é essencial para a pesquisa de lixiviação de metais? Otimize sua análise de tamanho de partícula