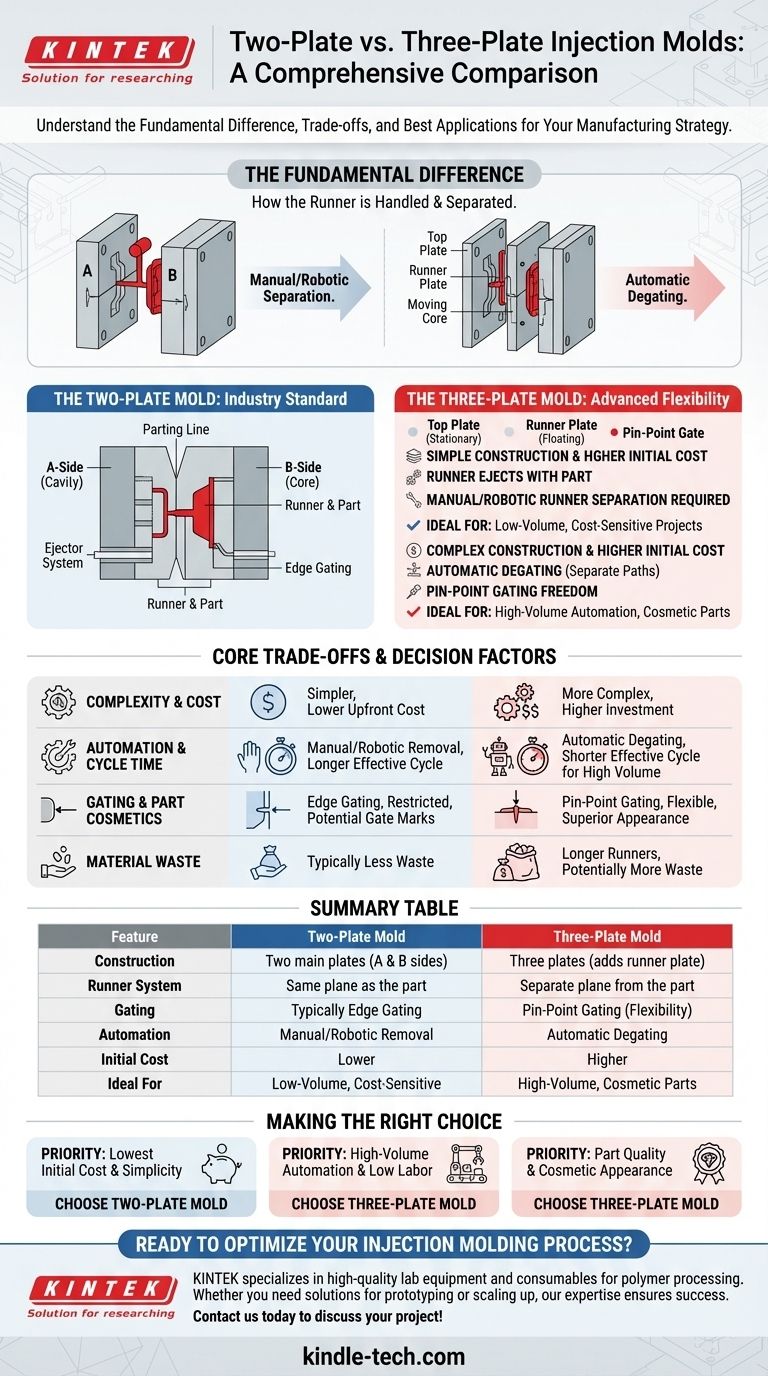

A diferença fundamental entre um molde de duas placas e um de três placas reside na sua construção e na forma como gerem o sistema de alimentação do plástico, conhecido como canal de distribuição (runner). Num molde de duas placas, o sistema de canal de distribuição está no mesmo plano que a peça e é ejetado juntamente com ela. Um molde de três placas adiciona uma placa extra para criar um caminho separado para o canal de distribuição, permitindo que este seja separado automaticamente da peça durante o ciclo de moldagem.

A escolha não é meramente mecânica; é uma decisão estratégica. Um molde de duas placas prioriza a simplicidade e o custo inicial mais baixo, enquanto um molde de três placas prioriza a automação, a flexibilidade de design e a qualidade cosmética superior da peça.

O Molde de Duas Placas: O Padrão da Indústria

O molde de duas placas é o tipo mais comum de molde de injeção devido ao seu design direto e custo-benefício.

Construção Básica

Este design consiste em duas placas principais, frequentemente chamadas de lado 'A' (cavidade) e lado 'B' (núcleo), que se encontram numa única linha de partição.

O Sistema de Canal de Distribuição

O canal de distribuição, que transporta o plástico derretido do ponto de injeção (sprue) para a cavidade da peça, é usinado na superfície da linha de partição.

Processo de Ejeção

Quando o molde abre, o canal de distribuição e a peça acabada ficam presos a um lado e são empurrados para fora em conjunto pelo sistema de ejeção.

Implicação Principal

Este design quase sempre requer uma operação secundária para separar manual ou roboticamente a peça do canal de distribuição, adicionando custos de mão de obra ou automação a cada ciclo.

O Molde de Três Placas: Flexibilidade Avançada

O molde de três placas introduz complexidade para resolver as limitações inerentes ao design de duas placas, particularmente em relação à automação e à localização da porta de injeção (gating).

Construção Avançada

Como o nome sugere, este design utiliza três placas: uma placa superior fixa, uma placa de canal de distribuição flutuante no meio e a metade móvel do núcleo. Isto cria duas linhas de partição.

O Sistema de Canal de Distribuição

O sistema de canal de distribuição está contido inteiramente no seu próprio plano entre a placa superior e a placa do canal de distribuição. Esta é a distinção crítica.

Remoção Automática da Porta (Degating)

Quando o molde abre, a primeira linha de partição separa o canal de distribuição da peça. A segunda linha de partição abre então para ejetar a peça, enquanto o canal de distribuição é ejetado separadamente. Este processo é chamado de remoção automática da porta (automatic degating).

Liberdade de Porta de Injeção (Gating)

Como o canal de distribuição está num nível separado, o plástico pode ser injetado diretamente na superfície superior de uma peça usando uma porta de pino (pin-point gate). Isto oferece muito maior flexibilidade para o design da peça e pode esconder as marcas da porta em áreas não estéticas.

Compreender as Trocas Fundamentais

A escolha entre estes dois sistemas requer uma compreensão clara das concessões que está a fazer em termos de custo, velocidade e qualidade.

Complexidade e Custo do Molde

Um molde de duas placas é mais simples, mais rápido de fabricar e tem um custo inicial mais baixo. Um molde de três placas é significativamente mais complexo, exigindo mais usinagem de precisão e componentes, o que leva a um investimento inicial e custos de manutenção mais elevados.

Tempo de Ciclo e Automação

Embora o ciclo mecânico de um molde de três placas possa ser ligeiramente mais longo, o seu tempo de ciclo efetivo é frequentemente mais curto para produção de alto volume. Isto deve-se ao facto de eliminar o tempo e o custo associados à remoção do canal de distribuição pós-processamento.

Design da Peça e Localização da Porta

Os moldes de duas placas são geralmente restritos à porta de borda (edge gating), onde o plástico entra na peça a partir do lado ao longo da linha de partição. Os moldes de três placas permitem a porta de pino em qualquer lugar da superfície da peça, o que é ideal para alcançar um fluxo de plástico uniforme e uma melhor aparência cosmética.

Desperdício de Material

Os sistemas de canal de distribuição dos moldes de três placas são tipicamente mais longos e mais complexos do que os dos moldes de duas placas. Isto pode resultar em mais desperdício de plástico por ciclo, o que pode ser um fator de custo significativo, especialmente com resinas de grau de engenharia caras.

Fazer a Escolha Certa para o Seu Objetivo

A escolha ideal é ditada inteiramente pelas prioridades do seu projeto.

- Se o seu foco principal é o custo inicial de ferramenta mais baixo e a simplicidade: Um molde de duas placas é quase sempre a escolha correta, especialmente para tiragens de produção de menor volume.

- Se o seu foco principal é a automação de alto volume e a minimização da mão de obra: A capacidade de remoção automática da porta do molde de três placas proporcionará um retorno superior sobre o investimento.

- Se o seu foco principal é a qualidade da peça e a aparência cosmética: Um molde de três placas oferece a flexibilidade de porta de injeção necessária para produzir peças cosméticamente perfeitas sem marcas de porta visíveis nas bordas.

Em última análise, compreender esta distinção eleva a sua tomada de decisão de mecânica simples para uma estratégia de fabrico central para o seu produto.

Tabela de Resumo:

| Característica | Molde de Duas Placas | Molde de Três Placas |

|---|---|---|

| Construção | Duas placas principais (lados A e B) | Três placas (adiciona uma placa de canal de distribuição) |

| Sistema de Canal de Distribuição | No mesmo plano que a peça | Num plano separado da peça |

| Porta de Injeção (Gating) | Tipicamente porta de borda | Porta de pino (mais flexibilidade) |

| Automação | Remoção manual/robótica do canal de distribuição | Remoção automática da porta (sem operação secundária) |

| Custo Inicial | Mais baixo | Mais alto |

| Ideal Para | Projetos de baixo volume sensíveis ao custo | Automação de alto volume, peças cosméticas |

Pronto para otimizar o seu processo de moldagem por injeção? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, incluindo soluções para processamento de polímeros e testes de materiais. Quer esteja a prototipar com um molde simples de duas placas ou a aumentar a escala com um sistema automatizado de três placas, a nossa experiência garante que obtém o equipamento certo para as suas necessidades laboratoriais. Contacte-nos hoje para discutir como podemos apoiar o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Homogeneizador de Laboratório de Alto Desempenho para P&D Farmacêutico, Cosmético e Alimentício

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Fabricante Personalizado de Peças de PTFE Teflon para Haste de Recuperação de Agitador de PTFE

As pessoas também perguntam

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas

- O que é um molde na manufatura? Desbloqueie a Produção em Massa com Ferramentas de Precisão

- Como moldes de aço e equipamentos hidráulicos colaboram para moldagem de alta densidade? Otimizar a Preparação do Corpo Verde FGM WC/Cu

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza