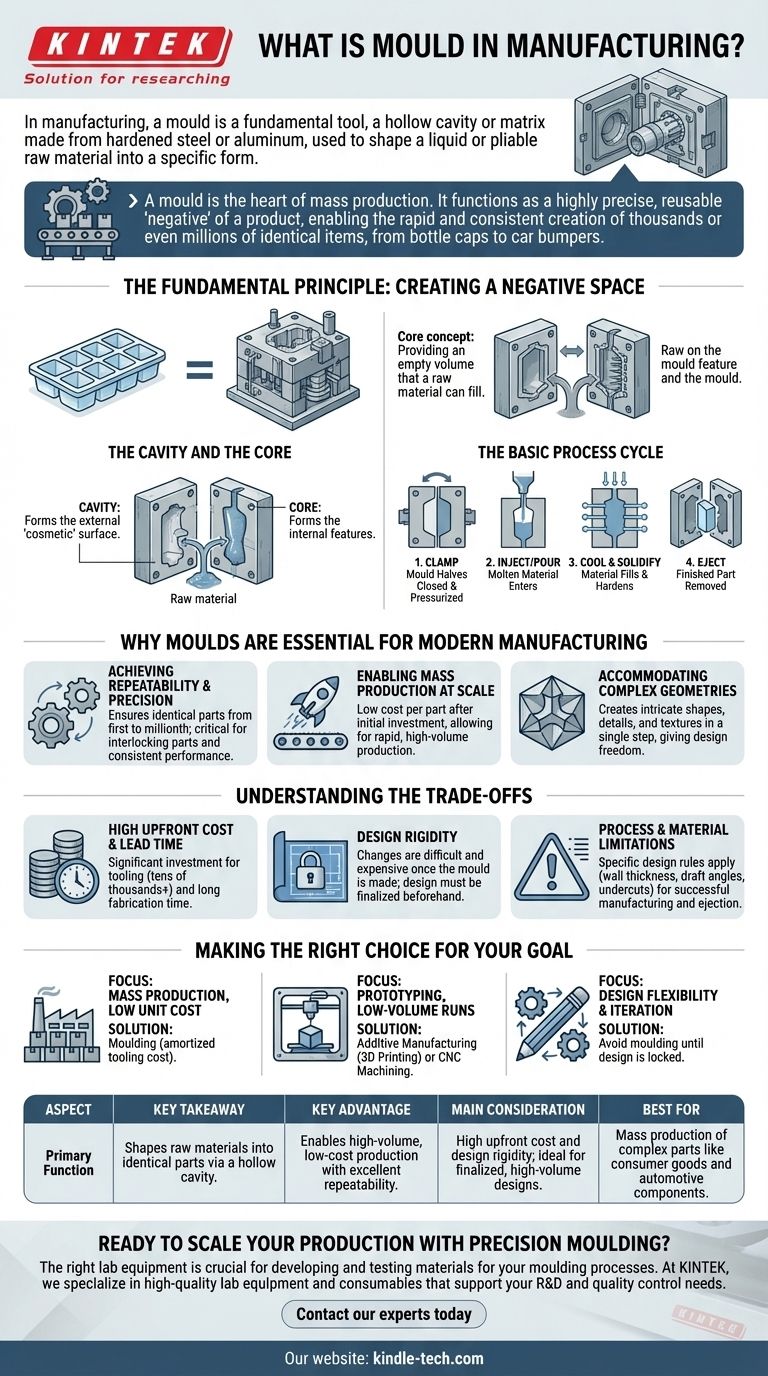

Na manufatura, um molde é uma ferramenta fundamental. É uma cavidade ou matriz oca, tipicamente feita de aço temperado ou alumínio, usada para moldar um material bruto líquido ou maleável—como plástico derretido, metal ou vidro—em uma forma específica e desejada. O material é injetado ou despejado no molde, onde esfria e solidifica, assumindo a forma inversa da cavidade para criar uma peça acabada.

Um molde é o coração da produção em massa. Ele funciona como um "negativo" altamente preciso e reutilizável de um produto, possibilitando a criação rápida e consistente de milhares ou até milhões de itens idênticos, desde tampas de garrafas a para-choques de carros.

O Princípio Fundamental: Criando um Espaço Negativo

Em sua essência, um molde funciona fornecendo um volume vazio que o material bruto pode preencher. Pense em uma forma simples de fazer cubos de gelo: a forma é o molde, a água é a matéria-prima e os cubos de gelo congelados são os produtos acabados. Os moldes de fabricação operam no mesmo princípio, mas com complexidade e precisão muito maiores.

A Cavidade e o Núcleo

A maioria dos moldes industriais é composta por pelo menos duas metades. A cavidade é a parte do molde que tipicamente forma a superfície externa, "cosmética", do produto. O núcleo é a outra metade que forma as características internas do produto. Quando as duas metades são fechadas, o espaço entre a cavidade e o núcleo cria a forma exata da peça a ser produzida.

O Ciclo Básico do Processo

Embora as técnicas específicas variem, o ciclo geral é consistente. Primeiro, as duas metades do molde são fechadas e mantidas juntas sob imensa pressão. Em seguida, o material bruto derretido é injetado ou despejado no molde fechado. O material preenche a cavidade, solidifica à medida que esfria, e finalmente, o molde se abre e a peça acabada é ejetada.

Por Que os Moldes São Essenciais para a Manufatura Moderna

Os moldes não são apenas ferramentas; eles são a tecnologia habilitadora por trás da escala e consistência do mundo moderno. Seu uso é impulsionado por várias vantagens chave.

Alcançando Repetibilidade e Precisão

Um molde bem feito garante que a primeira peça produzida seja virtualmente idêntica à milionésima. Este nível de repetibilidade é fundamental para produtos com peças de encaixe, tolerâncias apertadas e requisitos de desempenho consistentes.

Possibilitando a Produção em Massa em Escala

Embora a fabricação do molde inicial seja demorada e cara, o custo por peça torna-se extremamente baixo assim que ele entra em operação. Isso permite a produção em massa de bens a uma velocidade e custo que seriam impossíveis com outros métodos como a usinagem.

Acomodando Geometrias Complexas

Os processos de moldagem podem criar formas incrivelmente complexas, detalhes intrincados e texturas variadas em uma única etapa. Isso confere aos designers uma imensa liberdade para criar produtos funcionais e esteticamente agradáveis que seriam difíceis ou proibitivamente caros de fabricar de outra forma.

Compreendendo as Compensações (Trade-offs)

Apesar de suas vantagens, escolher um processo de fabricação baseado em moldes envolve considerações significativas e não é adequado para todas as aplicações.

Alto Custo Inicial e Tempo de Espera (Lead Time)

A principal desvantagem é o investimento inicial. Projetar e fabricar um molde de aço de alta qualidade, muitas vezes chamado de ferramental (tooling), pode custar dezenas de milhares a centenas de milhares de dólares e levar semanas ou meses para ser concluído.

Rigidez do Design

Uma vez que um molde é usinado em aço temperado, fazer alterações no design do produto é extremamente difícil e caro. Essa rigidez do design significa que o projeto do produto deve ser completamente finalizado e validado *antes* que o molde seja criado. Um erro descoberto posteriormente pode ser um custo catastrófico.

Limitações de Processo e Material

A escolha do processo de moldagem (por exemplo, moldagem por injeção para plásticos, fundição sob pressão para metais) impõe regras de design específicas. Características como espessura da parede, ângulos de saída (pequenos chanfros para permitir a ejeção da peça) e rebaixos devem ser cuidadosamente projetados para garantir que a peça possa ser fabricada com sucesso e ejetada do molde.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel de um molde é entender a economia da produção. Sua decisão de usar um processo baseado em molde deve ser baseada no volume, orçamento e maturidade do design do seu projeto.

- Se o seu foco principal é a produção em massa e baixo custo unitário: A moldagem é a solução definitiva assim que o alto custo inicial do ferramental puder ser amortizado em um grande número de peças.

- Se o seu foco principal é prototipagem ou tiragens de baixo volume: O alto custo do ferramental torna a moldagem impraticável; considere a fabricação aditiva (impressão 3D) ou usinagem CNC.

- Se o seu foco principal é flexibilidade de design e iteração: Evite se comprometer com um molde até que seu design esteja totalmente testado e travado, pois as mudanças são caras e demoradas.

Compreender o conceito de molde é fundamental para entender como a grande maioria dos produtos físicos em nosso mundo ganha vida.

Tabela de Resumo:

| Aspecto | Conclusão Chave |

|---|---|

| Função Primária | Moldar matérias-primas em peças idênticas através de uma cavidade oca. |

| Vantagem Principal | Possibilita produção de alto volume e baixo custo com excelente repetibilidade. |

| Consideração Principal | Alto custo inicial e rigidez do design; ideal para designs finalizados e de alto volume. |

| Melhor Para | Produção em massa de peças complexas como bens de consumo e componentes automotivos. |

Pronto para Escalar Sua Produção com Moldagem de Precisão?

O equipamento de laboratório certo é crucial para desenvolver e testar materiais para seus processos de moldagem. Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis de alta qualidade que apoiam suas necessidades de P&D e controle de qualidade.

Se você está testando propriedades de fluxo de polímeros, analisando a durabilidade do material ou garantindo qualidade consistente para produção em massa, nossas soluções ajudam você a obter resultados confiáveis.

Contate nossos especialistas hoje para discutir como a KINTEK pode equipar seu laboratório para o sucesso na manufatura.

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- Como uma máquina de Prensagem Isostática a Quente (HIP) melhora as ligas AlFeTiCrZnCu? Alcançando 10 GPa de Dureza e Densidade Máxima

- Quais são os fatores que afetam a moldagem? Domine as 4 Chaves para Peças Plásticas Perfeitas