A diferença fundamental entre a deposição física e química reside na forma como o material de revestimento atinge a superfície alvo. A Deposição Física de Vapor (PVD) envolve a transferência física de um material de uma fonte para o substrato, essencialmente uma mudança de estado de sólido para vapor e de volta para sólido. Em contraste, a Deposição Química de Vapor (CVD) usa gases precursores que sofrem uma reação química diretamente na superfície do substrato para criar um novo material sólido.

Embora PVD e CVD sejam ambos métodos para aplicar filmes finos, a distinção central é simples: PVD é um processo de revestimento físico, como pintar com spray de átomos, enquanto CVD é um processo de crescimento químico, onde o filme é construído através de uma reação na própria superfície.

Desconstruindo a Deposição Física de Vapor (PVD)

PVD engloba uma família de processos definidos pelo movimento físico do material. O material de origem é convertido em vapor, viaja através de um vácuo ou ambiente de baixa pressão e condensa no substrato como um filme sólido.

O Mecanismo Central: Uma Transferência em Linha de Visada

Em todos os processos PVD, o material a ser depositado começa como um alvo sólido. A energia é aplicada a este alvo, liberando átomos ou moléculas que viajam em linha reta até atingirem uma superfície e aderirem.

Essa natureza de linha de visada significa que o PVD é excelente para revestir superfícies planas ou objetos que podem ser facilmente girados para expor todos os lados à fonte.

Principais Técnicas de PVD

Dois métodos primários são usados para criar o vapor:

- Evaporação: O material de origem é aquecido a vácuo até ferver, criando um vapor que sobe e reveste o substrato. Este é um processo relativamente simples e suave.

- Sputtering (Pulverização Catódica): Um plasma de alta energia é usado para bombardear o material de origem (o "alvo"). Esta colisão energética desalojada fisicamente átomos do alvo, que então viajam e se depositam no substrato.

Compreendendo a Deposição Química de Vapor (CVD)

CVD é fundamentalmente um processo químico. Em vez de mover fisicamente o material do filme final, ele transporta os blocos de construção químicos (precursores) para o substrato e inicia uma reação para construir o filme no local.

O Mecanismo Central: Uma Reação Baseada na Superfície

Em um processo CVD típico, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. O substrato é aquecido a uma temperatura específica, muitas vezes alta.

Quando os gases precursores entram em contato com o substrato quente, eles se decompõem e reagem entre si e com a superfície, formando o filme sólido desejado. O excesso de gás e os subprodutos são então bombeados para fora.

A Importância do Revestimento Conformado

Como a deposição é impulsionada por um gás que pode fluir para cada reentrância e saliência, o CVD não é um processo de linha de visada. Ele se destaca na produção de revestimentos altamente conformados, o que significa que pode depositar um filme de espessura uniforme sobre formas complexas e tridimensionais.

Compreendendo as Trocas

A escolha entre PVD e CVD requer a compreensão de suas distintas vantagens e limitações, que derivam diretamente de seus mecanismos subjacentes.

Temperatura e Compatibilidade do Substrato

O CVD geralmente requer temperaturas muito altas (muitas vezes >600°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar esse calor sem derreter ou deformar.

Os processos PVD geralmente operam em temperaturas muito mais baixas, tornando-os adequados para uma variedade maior de materiais, incluindo plásticos e ligas sensíveis ao calor.

Adesão e Propriedades do Filme

Os filmes CVD são quimicamente crescidos na superfície, resultando frequentemente em excelente adesão e alta pureza. As altas temperaturas também podem produzir uma estrutura cristalina desejável.

Os filmes PVD, particularmente os de sputtering, são depositados com alta energia cinética, o que cria revestimentos muito densos, duros e resistentes ao desgaste.

Complexidade do Processo e Materiais

O CVD depende da busca por gases precursores adequados que reajam conforme o esperado, o que pode ser um desafio químico complexo. O processo também pode envolver gases tóxicos e corrosivos.

O PVD é mais direto em princípio; se você pode fazer um alvo com o material, provavelmente pode depositá-lo. Isso oferece maior flexibilidade para depositar ligas e materiais compósitos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD ou CVD é ditada inteiramente pelo resultado desejado para o produto final.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em uma ferramenta de metal ou um acabamento metálico em plástico: PVD é a escolha clara e econômica devido às suas temperaturas de processamento mais baixas e às excelentes propriedades mecânicas de seus filmes.

- Se o seu foco principal é um filme cristalino ultra-puro e altamente uniforme para semicondutores ou óptica: CVD é o método superior porque o processo de reação química oferece pureza excepcional e cobertura conformada.

- Se o seu foco principal é revestir uma superfície interna complexa ou uma peça 3D uniformemente: A natureza não-linha de visada do CVD o torna a única opção viável.

Compreender se sua aplicação requer um revestimento físico ou um filme quimicamente crescido é a chave para selecionar a ferramenta certa para seu desafio de engenharia.

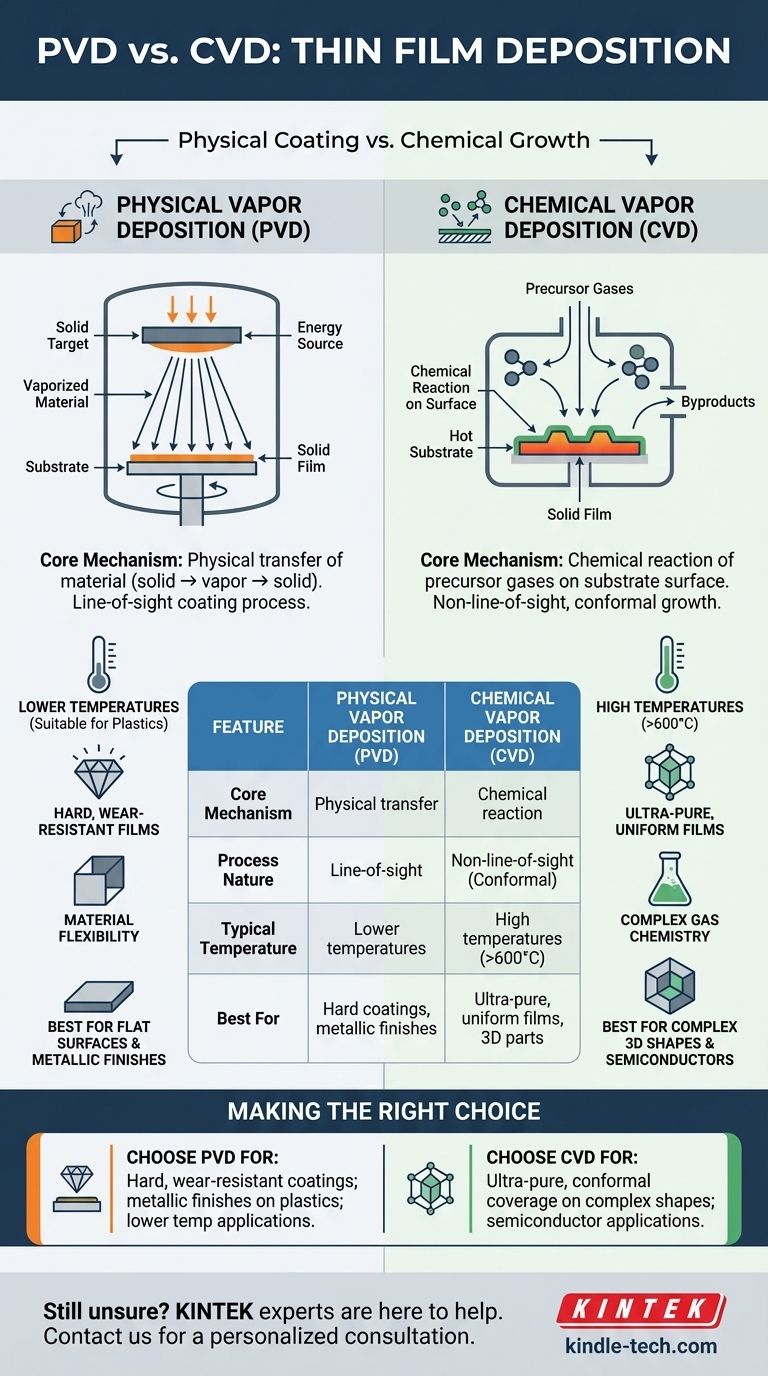

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferência física de material (sólido → vapor → sólido) | Reação química de gases precursores na superfície do substrato |

| Natureza do Processo | Revestimento em linha de visada | Crescimento não em linha de visada, conformado |

| Temperatura Típica | Temperaturas mais baixas (adequado para plásticos) | Temperaturas altas (>600°C) |

| Melhor Para | Revestimentos duros e resistentes ao desgaste; acabamentos metálicos | Filmes ultra-puros e uniformes; formas 3D complexas |

| Principal Vantagem | Excelente para superfícies planas; ampla flexibilidade de materiais | Cobertura de degrau e pureza do filme excepcionais |

Ainda não tem certeza se PVD ou CVD é o ideal para sua aplicação específica? Os especialistas da KINTEK estão aqui para ajudar.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição de filmes finos. Podemos ajudá-lo a selecionar a tecnologia perfeita para alcançar as propriedades do filme, adesão e cobertura que seu projeto exige.

Entre em contato com nossos especialistas hoje para uma consulta personalizada e deixe-nos ajudá-lo a otimizar seu processo de deposição.

Entre em contato com nossa equipe agora!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD